MA Xiao, XU Chongying, XU Dongsheng, et al. Synthesis and Application of Guanidinato Silicon Precursors[J]. Chinese Journal of Applied Chemistry, 36(10): 1179-1185

以胍基取代的二甲基二氯硅烷与胺基锂反应合成了3种硅基化合物,使用核磁共振、高分辨质谱、元素分析对化合物结构进行了表征,通过热重分析(TGA)研究了化合物的热稳定性、挥发性、蒸汽压等性能。 3种化合物均具有良好的热稳定性及挥发性,无明显热分解过程,固体残留小于1%,接近纯挥发过程,最高蒸汽压在3600~5300 Pa,满足前驱体使用要求。 以二甲基-胍基-甲乙胺基-硅烷为前驱体,采用螺旋波等离子体气相沉积(HWPCVD)工艺制备了硅基薄膜,使用X射线光电子能谱(XPS)和扫描电子显微镜(SEM)分析了薄膜的化学组成和膜表面结构,XPS分析结果证实该薄膜为Si、N、C组成,实验结果表明,该类胍基硅化合物可作为硅基化学气相沉积(CVD)前驱体材料应用于集成电路制造。

Three silicon compounds were synthesized by reaction of dimethyldichlorosilane with 1,1,3,3-tetramethylguanidine substituent and lithium amide. The structures of the compounds were verified by1H nuclear magnetic resonance (NMR),13C NMR, electron ionization-mass spectrometry (EI-MS), and elemental analysis. The thermal stability and vapor pressures of these compounds were evaluated by thermo gravimetric analysis(TGA). The results show a nearly pure volatilization with low decomposition process and residual(<1%). The highest vapor pressure ranges from 3600 Pa to 5300 Pa, which is suitable for chemical vapor deposition (CVD) precursors. Silicon films were prepared by using dimethyl-guanidinato-ethylmethylamide silane as the precursor in Helicon wave plasma CVD (HWP-CVD). The properties of the films were studied by scanning electron microscopy (SEM) and X-ray photoelectron spectroscopy (XPS). The films are composed of Si, N, and C. Guanidinate-based silicon compounds as CVD precursors have potential applications in fabrication of semiconductor devices.

硅基前驱体在集成电路领域用途广泛,可用于制造阻挡层、绝缘层和填充层等[1,2,3,4],随着集成电路制造技术进入28 nm以下技术节点,对硅基膜材料的性能要求越来越高,在薄膜厚度持续减小的条件下要求高机械加工强度、低漏电率和高介质击穿等。 硅基化学气相沉积(CVD)工艺是目前集成电路制造中广泛使用的薄膜制造工艺,可用于沉积100 nm~90 μm的各种金属及非金属薄膜,前驱体是CVD工艺中使用的关键材料,其化学结构决定了在沉积过程中的薄膜性能,因此设计合适的新型前驱体对先进集成电路制造有重要意义[5,6,7]。

CVD制造工艺中使用的硅基前驱体通常有卤代烷基前驱体[8,9]和胺基前驱体[10,11,12],卤代烷基前驱体为早期广泛使用的材料,具有沉积速度块、制造工艺简单的特点,但是存在很多问题,例如毒性很大,对空气和水分十分敏感,易燃易爆,存储和使用危险性高。 此外,前驱体中含有的氯元素会导致器件产生缺陷,这些缺点限制了其在集成电路领域的应用。 胺基前驱体中的胺基取代了含氯基团后可避免氯元素导致的问题,且种类多样,可合成多种结构的新型前驱体,为制造性能优异的薄膜材料带来无限可能。 目前,已开发并使用的胺基前驱体主要有三(二甲氨基)硅烷、二甲基二(二甲氨基)硅烷、六甲基二硅氮烷、二(二甲氨基)硅烷等,这些前驱体毒性小,存储安全,易于操作,所制造的器件性能优异,但也存在一些问题,比如合成工艺复杂,成本较高,薄膜性能有待进一步提高。 因此,开发高性能集成电路制造所用前驱体仍将是一个长期挑战。

四甲基胍结构特殊,其化学结构中存在 p-π共轭,使其共轭酸非常稳定(p Ka=13.6),比胺基拥有更强的碱性,因而广泛用于催化有机合成反应[13],尤其是在手性化合物的合成中有重要应用。 研究发现其作为前驱体材料的研究和利用很少,Bunge等[14]合成了含四甲基胍的锌化合物,并对其化学结构进行了表征,Chen等[15]合成了含四甲基胍的锗化合物,并研究了其作为CVD前驱体的性能,含四甲基胍的硅基化合物在CVD前驱体的应用尚无报道。

本文以四甲基胍为配体,合成并表征了3种不同结构的胍基化合物,研究了蒸汽压、挥发性、热稳定性等性能,选取其中一种化合物开展了CVD成膜性能研究,用XPS及SEM对薄膜进行了表征。

正己烷和四氢呋喃用4A分子筛脱水后使用,购自国药集团化学试剂有限公司,分析纯;无水氘代苯(Na回流处理),购自国药集团化学试剂有限公司,分析纯;四甲基胍,二乙胺,甲乙胺,二异丙基胺基锂,丁基锂,二甲基二氯硅烷均购自阿拉丁试剂有限公司,均为分析纯试剂。

Bruker ACF-400型核磁共振仪(NMR,美国布鲁克公司);STA 449F3型同步热分析仪(STA,德国耐驰公司);JSM-6700F型扫描电子显微镜(SEM,日本电子公司);Thermo EscaLab 250Xi型 (XPS,美国热电公司);Carlo-Erba EA 1110型元素分析仪(意大利Carlo-Erba公司);Waters Time-of-Flight(TOF) Mass Spectrometer GCT型高分辨质谱(TOF-HRMS,美国WATERS公司)。

使用Schlenk反应装置将二甲基二氯硅烷(100 g,0.775 mol)溶解在正己烷(1000 g,15 mol)中,在N2气保护下于-5 ℃将四甲基胍(178.3 g,1.55 mol)缓慢滴入反应溶液中,立即产生大量盐酸盐,1 h滴加完毕,恢复至室温后搅拌2 h,加热回流10 h,反应结束后,过滤掉固体,滤液在70 ℃下常压脱除溶剂,粗品经减压蒸馏(42.6 kPa,110 ℃)收集无色透明液体128 g,产率79.7%,1H NMR(400 MHz,C6D6), δ:0.629(s,6H,—SiCH3),2.433(s,12H,—N(CH3)2);13C NMR(400 MHz,C6D6), δ:5.751,39.420,157.924;MS(EI+,70 eV):实测值,207.0959,计算值,207.0956。

在N2气保护下,使用Schlenk反应装置将甲乙胺(9.2 g,0.156 mol)溶解在正己烷(400 g,4.65 mol)中,0 ℃下向反应瓶中滴加丁基锂溶液(0.0625 L,2.5 mol/L),30 min滴加完毕,升温至室温继续反应20 h,冷却反应液至0 ℃,30 min内缓慢滴加TMG-1(32.3 g,0.156 mol),升温至室温,继续反应10 h。 反应结束后过滤固体并减压脱除溶剂,浓缩液经减压蒸馏(0.25 kPa,87 ℃)收集无色透明液体26.9 g,产率74.9%。1H NMR(400 MHz,C6D6), δ:0.391(s,6H,—SiCH3),2.516(s,12H,—N(CH3)2),2.645(s,3H,—NCH3(CH2CH3)),2.978(q,2H,—NCH3(CH2CH3)),1.128(t,3H,—NCH3(CH2CH3));13C NMR(400 MHz,C6D6), δ:0.675,37.977,39.419,155.386;MS(EI+,70 eV):实测值,230.2000,计算值,230.1999。

使用Schlenk反应装置在N2气保护下,二乙胺(11.4 g,0.156 mol)溶解在正己烷(400 g,4.65 mol)中,-2 ℃下缓慢滴加丁基锂溶液(0.0625 L, 2.5 mol/L),继续反应5 h后,缓慢滴加TMG-1(32.3 g,0.156 mol),30 min滴完,升温至室温后继续反应10 h。 反应结束后过滤固体,减压脱除正己烷,浓缩液经减压蒸馏(0.25 kPa,87 ℃)后收集浅黄色透明液体28.3 g,产率74.2%。1H NMR(400 MHz,C6D6), δ:0.393(s,6H,—SiCH3),2.522(s,12H,—N(CH3)2),3.019(q,4H,—N(CH2CH3)2),1.114(t,6H,—N(CH2CH3)2);13C NMR(400 MHz,C6D6), δ:2.176,15.942,39.462,39.952,155.473;MS(EI+,70 eV):实测值,244.2157,计算值,244.2156。

使用Schlenk反应装置在N2气保护下,将TMG-1(19.3 g,0.093 mol)溶解于正己烷(400 g,4.65 mol)中,-5 ℃下缓慢滴加二异丙基氨基锂溶液(0.374 L,2 mol/L),20 min滴加完毕,自然升温至室温后搅拌反应15 h。 反应结束后过滤不溶物,滤液经常压脱除溶剂,浓缩液经减压蒸馏(0.88 kPa/124 ℃)后收集无色透明液体19.6 g,产率77.1%。1H NMR(400 MHz,C6D6), δ:0.458(s,6H,—SiCH3),2.550(s,12H,—N(CH3)2),3.454(m,1H,—NCH(CH3)2),1.222(d,12H,—NCH(CH3)2);13C NMR(400 MHz,C6D6), δ:5.319,24.388,39.479,44.736,154.944;MS(EI+,70 eV):实测值,272.2470,计算值,272.2469。

以TMG-2为前驱体,使用螺旋波等离子体气相沉积(HWPCVD)制备SiCN薄膜。 将直径300 mm的P型硅片裁剪成40 cm×40 cm正方形,依次用电子级硫酸、电子级双氧水、纯水洗涤,再用高纯N2气(6N)吹干待用。螺旋波等离子体气相沉积设备示意图如图1所示,设备直径为40 cm,长40 cm,通过强磁场产生螺旋波高能粒子,TMG-2在加热状态下产生足够蒸汽压,通过Ar气载气输送至沉积室,反应形成薄膜。 实验条件:能量1500 W,磁场1300 Gs,沉积时间5 min,压力4.8×10-5 Pa,Ar气流量50 mL/min。

TMG-2、TMG-3和TMG-4的合成路线如图2所示,3种化合物均可通过TMG-1与不同胺基锂进行消去反应,生成相应化合物及氯化锂固体,反应条件温和,产物均为液体,易于分离和提纯,且产率较高。 氢谱和碳谱中的胍基化学位移与文献[15]报道吻合,说明化合物中存在胍基基团,高分辨结果进一步确认了3种化合物的相对分子质量及化学式,3种表征结果证实TMG-2-TMG-4为目标化合物。

前驱体的物理及化学性能不仅决定了成膜工艺条件(成膜温度、气体流速等),而且还会影响沉积薄膜的各种性能[16,17,18],如力学、光学和电学性能等。 挥发性和热稳定性是评估前驱体材料的两个重要性能指标,前驱体的设计需要兼顾挥发性和热稳定性,合适的蒸汽压使前驱体易于工艺输送和成膜,同时,在输送的过程中,前驱体又需要有足够的热稳定性,以保证在进入CVD腔体开始沉积反应之前避免发生不利的副反应。

热重分析是评估前驱体挥发性和热稳定性的有效手段,前驱体样品以一定升温速率(通常5~10 K/min)上升至样品质量不再发生变化时,记录质量变化曲线。 质量的变化曲线

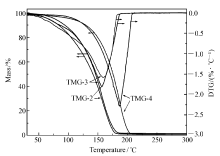

揭示了前驱体的挥发特性及开始分解的温度。 固体残留是判断前驱体分解的一个重要指标,可定性评估前驱体的分解程度。图3是使用同步热分析仪得到的TMG-2、TMG-3和TMG-4这3种化合物的热重曲线。 从图3中可以看到,3种化合物的失重过程均为平滑曲线,无明显台阶,且固体残留均很小,均<1%,说明三者均有良好的热稳定性,无明显热分解现象。 前驱体的分解过程可以通过质量对温度求导数(DTG)的曲线表征,对于接近没有分解的纯粹挥发过程,样品质量的减小速率将与温度呈指数关系[19],并随着前驱体的最后耗尽将陡然减小,而对于存在分解过程的前驱体,其曲线会出现1个或多个峰值,其峰值对应的温度为起始分解温度,3种化合物的导数曲线接近指数形式,接近纯挥发过程,DTG曲线为单峰,TMG-2、TMG-3、TMG-4的DTG曲线峰值分别为160、163和182 ℃,对应相应的分解起始温度, TMG-4的分解温度最高,TMG-2的分解温度最低,结合固体残留值,TMG-2的固体残留达到了0.00%,说明发生分解的量非常小,可忽略不计,这是前驱体设计一直追求的优良性能。

| 图3 TMG-2、TMG-3 和 TMG-4的热重曲线及其导数曲线Fig.3 TG curves and derivative curves of TMG-2, TMG-3 and TMG-4 |

采用式(1)蒸汽压计算公式,以Langmuir及Antoine方程为理论基础[20],

式中,

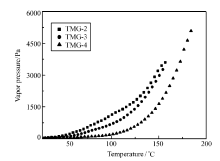

在100 ℃下,TMG-2和TMG-4分别拥有最高和最低的蒸汽压,分别为1121和202 Pa(表1),这与前驱体的相对分子质量有对应关系,前驱体相对分子质量越高,蒸汽压越低,蒸汽压随着分子量的增大而减小,这与文献[21]报道的结论一致。 在25~200 ℃温度区间内,3种化合物的蒸汽压均随温度的升高而增大(图4),但这种趋势只是在一定温度区间内,当温度上升到一定程度后,前驱体挥发量减小或发生分解,导致蒸汽压开始减小。 因此,每个前驱体的蒸汽压存在最大值(表1),TMG-4的最高蒸汽压最大(5311 Pa),TMG-3的最高蒸汽压最小(3364 Pa)。

表1 TMG-2~TMG-4的热重数据 Table 1 TG data of TMG-2~TMG-4

| 表1 TMG-2~TMG-4的热重数据 Table 1 TG data of TMG-2~TMG-4 |

| 图4 TMG-2、TMG-3和TMG-4的温度-蒸汽压曲线Fig.4 Vapor pressure-temperature plots of TMG-2, TMG-3 and TMG-4 |

在同样温度下,TMG-4蒸汽压尽管最低,但其在170 ℃时拥有最高蒸汽压,这对于工业生产是极为有利的,高蒸汽压可使前驱体拥有更宽的工艺窗口,利于获得更优异的电学、力学等薄膜性能。 因此,基于分子设计,可调控前驱体的取代基结构,进而实现调节前驱体蒸汽压的功能,这对前驱体的设计具有指导意义。

上述研究结果表明,同样温度下,TMG-2拥有最高的蒸汽压,使其在较低的加热温度下易于输送和工艺操作,无固体残留说明热稳定好,因此TMG-2拥有良好的挥发性和最佳热稳定性,选择其为薄膜沉积实验的前驱体。

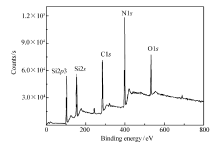

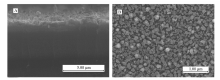

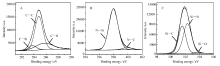

将TMG-2前驱体加热至120 ℃,通过Ar气载气输送至反应腔,用HWPCVD工艺沉积了一层薄膜,图5为薄膜的俯视及切面SEM照片,薄膜厚度约为7 μm,形态均匀,与基材连接紧密,薄膜致密无孔洞。 XPS结果(图6)显示存在4个高斯峰,结合能分别为101.3、284.1、397.3和531.8 eV,对应Si、C、N和O共4种元素[22]。 其中,Si、C、N来源于前驱体,O元素来源于衬底表面氧化形成的SiO2化学键[23]。 为了解SiCN薄膜的中Si、C、N元素的成键状态,分别对3种元素进行了XPS解谱分析,图7分别给出了Si、C、N的解谱图,C1 s的解谱图中有3个高斯峰,结合能分别为283.7、284.8和285.7 eV,分别对应C—Si、C—C和C—N键,N1 s XPS图中出现了两个中心分别为398.0和399.7 eV,分别对应N—Si和N—C键,Si2 p图中有3个中心峰为101.6、102.3和103.7 eV的高斯峰,分别对应于Si—C、Si—N和Si—O键。

| 图5 TMG-2前驱体沉积薄膜的SEM截面(A)及平面图(B)Fig.5 Cross-section view(A) and top view(B) SEM images of the film deposited from the TMG-2 |

| 图7 薄膜中C1 s(A)、N1 s(B)、Si2 p(C)的XPS图谱Fig.7 C1 s(A), N1 s(B), Si2 p(C) of XPS spectra of the deposited film |

以上分析结果表明,以TMG-2为前驱体,采用HWPCVD可制备致密且均匀的SiCN薄膜材料。

本文通过胍基取代的二甲基二氯硅烷与胺基锂反应合成了3种含有胍基的硅前驱体,产率均在70%以上,使用核磁氢谱、碳谱、高分辨质谱对3种化合物进行了表征和结构确认,研究了挥发性、蒸汽压、热稳定性,3种化合物均有良好的热稳定性,合适的蒸汽压,固体残留均<1%。 TMG-2的挥发性最好,TMG-4可实现最宽的蒸汽压调节,前驱体的挥发性可通过分子结构设计调节前驱体的取代基种类实现。 以TMG-2为前驱体进行了HWPCVD薄膜沉积,使用SEM及XPS对薄膜进行了表征,XPS确认了其组成为SiCN薄膜,SEM表明使用胍基前驱体可制备致密且均匀的硅基薄膜,该类化合物可作为硅基前驱体材料用于CVD薄膜沉积。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|