以晶体硅金刚线切割废料为原料,通过氮化反应制得氮化硅,既回收了金刚线切割废料,又解决了环境污染的问题。 通过X射线衍射仪(XRD)、扫描电子显微镜(SEM)和X射线能量色谱仪(EDS)等技术手段研究了原料经HCl和HF酸洗净化后制备氮化产物的物相组成、组分质量分数和微观形貌的影响。 结果表明,HCl酸洗后切割废料制备的氮化产物中主要物相为Si2N2O和Si3N4,而HF酸洗后切割废料制备的氮化产物中主要物相为Si3N4。 氮化产物中Si2N2O的形成与切割废料中SiO2的质量分数有关,降低原料中SiO2的质量分数是切割废料经过高温氮化制得氮化硅的前提。

Silicon nitride was prepared through nitriding the diamond-wire cutting waste, which not only recycles the diamond-wire cutting waste but also improves the environment. The influence of HCl and HF on the phase composition, component content and microtopography of nitride products were analyzed by X-ray diffraction(XRD), scanning electron microscopy(SEM) and energy dispersive spectrometer(EDS). The results show that the phases in nitride samples fabricated from the HCl-soaked cutting waste are mainly Si2N2O and Si3N4. However, the phases in nitride samples fabricated from the HF-soaked cutting waste is mostly Si3N4. Si2N2O in nitride samples is related to the mass fraction of SiO2 in cutting waste, and the precondition of producing Si3N4 from cutting waste by high temperature nitriding is to reduce the mass fraction of SiO2 in cutting waste.

目前,晶体硅主要应用于光伏领域,随着近年来光伏产业的大力发展,晶体硅的需求量越来越大,导致晶体硅片的需求量也日益增加。 晶体硅片生产过程中的线切割工艺主要有砂浆碳化硅切割和金刚线切割两种方式[1,2,3]。 其中砂浆碳化硅切割工艺是晶体硅锭在多线切割时,喷嘴将碳化硅磨料输送到被切割硅锭的区域,利用磨料与硅锭的磨削作用完成切割。而金刚线切割工艺是利用将不锈钢丝与微小的金刚石颗粒镀在一起的金刚线与晶体硅锭的切削作用来实现的硅锭切割。 无论在砂浆碳化硅切割还是金刚线切割方式中,切割丝的直径与所需晶体硅片的厚度相差不多,所以在线切割过程中均会有质量分数为40%~50%的晶体硅被切割掉落形成切割废料,这既导致了晶体硅的浪费又会对环境造成严重的污染。 金刚线切割工艺是为改良砂浆碳化硅切割工艺而产生的,在工业上应用的时间较晚,关于砂浆碳化硅切割废料回收利用的相关报道比较多,但是对金刚线切割废料的相关研究比较少[4,5,6,7]。 如果能将这部分切割废料进行回收利用,不仅能降低环境污染,实现资源的二次利用,而且还能带来巨大的经济效益。

针对晶体硅金刚线切割废料回收利用的问题,邢鹏飞等[8]提出采用高温熔炼、定向凝固等工艺对切割废料进行提纯得到工业硅甚至是太阳能级晶体硅的方法;尹传强等[9]提出向切割废料中加入气相白炭黑作为原料,经高温氮化合成晶须状氮氧化硅粉体的方法;李兵等[10]提出向切割废料中加入石英粉作为原料,高温氮化制备氮氧化硅的工艺;周浪等[11]首次提出一种利用金刚线切割废料制备高纯 α-Si3N4和高纯β-Si3N4的高温氮化工艺;Sousa等[12]采用热等离子的方法回收切割废料制备太阳能级晶体硅;Miguel等[13]采用气溶胶反应堆的方法进行了切割废料除碳的研究。

本实验采用工业上大规模生产氮化硅的常压氮化法对金刚线切割废料进行高温氮化回收,研究HCl和HF酸洗对切割废料制备氮化产物的物相组成和微观形貌的影响,并分析了氧元素在晶体硅金刚线切割废料高温氮化过程中所起的作用。

晶体硅金刚线切割废料购自于河南新大新材能源有限公司,Si、SiO2和杂质的质量分数分别为84.0%、13.5%和1.5%;HCl和HF购自于阿拉丁试剂有限公司,均为分析纯试剂;高纯氮(≥99.995%)购自于沈阳金属所。

X'pert Pro MPD型X射线衍射仪(XRD,荷兰 Phlips公司);Ultra Plus型场发射扫描电子显微镜(SEM)/X射线能量色谱仪(EDS)(德国ZEISS公司)。

酸洗净化 晶体硅金刚线切割废料分别用体积分数为10%的HCl和10%的HF进行酸洗处理,酸洗时间为2 h,温度为60 ℃,液固比为6∶1,酸洗后切割废料的化学成分如表1所示。 将酸洗后的切割废料在60 ℃的真空干燥箱中烘干2 h后,再分别过75 μm的实验筛3次,取筛下产物备用。

高温氮化 称取2 g过筛后的切割废料松装于刚玉舟(40 mm×20 mm×20 mm)内,放入高温氮化炉的恒温区;在开始升温之前,用N2气排气30 min,排尽炉膛内的空气;以40 mL/min的流速持续通入N2气,分别在1350、1400、1450和1500 ℃下恒温氮化3 h;氮化实验结束后,关闭电源,继续通入N2气,直至冷却至室温,取出氮化产物并对其进行检测分析。 其中,氮化产物中各物相的质量分数计算采用周和平等[14]介绍的方法,具体的公式如下:

式中, Ix( y)为XRD分析图谱中 x在 y波峰处的综合强度, ωα为氮化产物中 α-Si3N4的质量分数, ωβ为氮化产物中 β-Si3N4的质量分数, ωSi为氮化产物中残余Si的质量分数。

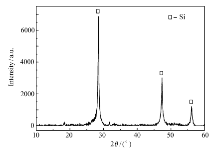

对金刚线切割废料进行XRD检测,分析其物相组成,结果如图1所示。 由图1可知,金刚线切割废料的主要物相组成为:Si、SiO2和少量的金属及其它杂质。 由于金刚线切割废料是由金刚丝切割太阳能级晶体硅而产生,所以其主要物相为Si和高温氧化生成的SiO2,而金属及其它杂质是由于金刚丝与晶体硅的切割磨削所产生的。

表1为切割废料分别经HCl和HF酸洗后产物组成的结果。 由表1可知,切割废料经HCl酸洗后,金属杂质的质量分数明显减少,而SiO2的质量分数却未降低。 这表明HCl对金属杂质的去除效果明显,而对SiO2的去除却无明显作用。 切割废料经HF酸洗后,SiO2和金属杂质的质量分数均明显减少。 这表明HF对SiO2和金属杂质的去除均有显著的效果。表1也可以看出,HCl酸洗后切割废料中金属杂质的质量分数要低于HF酸洗后切割废料中金属杂质的质量分数,分析其原因为HCl为强酸而HF为弱酸,所以在相同的温度和时间内,前者消耗掉的金属杂质要比后者消耗的金属杂质多。

| 表1 切割废料酸洗后各组分的质量分数 Table 1 Mass fractions of chemicals in the cutting waste leached by acid(%) |

2.2.1 HCl酸洗切割废料氮化后的检测结果

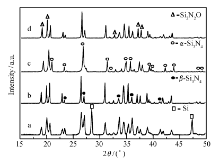

HCl酸洗后的切割废料在1350~1500 ℃下氮化3 h后得到的氮化产物XRD检测结果如图2所示。 由图2可知,氮化产物中的主要物相为 α-Si3N4、 β-Si3N4和Si2N2O。 温度为1350 ℃时,产物中检测到Si相,这表明此温度下切割废料并未完全反应,而温度为1400 ℃时,氮化产物中的Si相消失,这表明此温度下切割废料已完全转化。 除Si3N4外,各个温度下的氮化产物中均检测出Si2N2O物相,且Si2N2O的衍射峰强度均很强,这表明氮化产物中除含有Si3N4外,还含有大量的Si2N2O。

| 图2 不同温度下氮化产物的XRD检测结果Fig.2 X-ray diffraction analysis of the nitride products under different temperature a.1350 ℃; b.1400 ℃; c.1450 ℃; d.1500 ℃ |

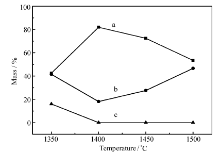

根据氮化产物的XRD检测结果计算出产物中 α-Si3N4、 β-Si3N4和Si的质量分数,结果如图3所示。

| 图3 氮化产物中各物相的质量分数Fig.3 Mass fractions of crystalline phases in nitride products a. α-Si3N4; b. β-Si3N4; c.Si |

由图3可知,1350 ℃时,产物中剩余质量分数17%的Si未发生反应, α-Si3N4和 β-Si3N4的质量分数均在40%左右。 当温度升高至1400 ℃时, α-Si3N4的质量分数急剧上升,由42%升高至81%,而 β-Si3N4的质量分数呈下降趋势,由41%降低到19%。 随着温度继续升高, α-Si3N4的质量分数呈现下降的趋势,而 β-Si3N4的质量分数呈现出上升的趋势。 最后当温度为1500 ℃时, α-Si3N4的质量分数降低到53%, β-Si3N4的质量分数升高到47%。随着温度的升高,切割废料中的Si逐渐反应生成Si3N4,由于起始的温度较低,反应生成的Si3N4主要以 α-Si3N4为主,所以产物中 α-Si3N4的质量分数呈现上升的趋势,而 β-Si3N4的质量分数呈现出下降的趋势。 当温度超过1400 ℃时,废料中会有部分Si熔化形成液相,这就导致反应生成的Si3N4以 β-Si3N4为主,所以在氮化产物中,前者呈下降趋势,后者呈上升趋势[15,16]。

2.2.2 HF酸洗切割废料氮化后的检测结果

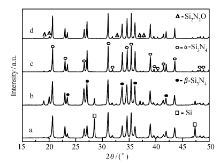

HF酸洗后的切割废料在1350~1500 ℃下氮化3 h后得到的氮化产物XRD检测结果,如图4所示。 由图4可知,产物中的主要物相为 α-Si3N4和 β-Si3N4。 当温度为1350和1400 ℃时,产物中均检测到Si相,这表明此时切割废料并未完全反应。 当温度继续升高时,产物中的Si相则会消失。 与HCl酸洗后的检测结果相比,HF酸洗后的氮化产物中Si2N2O的质量分数微乎其微。 据文献记载[17],产物中Si2N2O的生成与原料中SiO2的质量分数有着密不可分的联系。 所以上述结果可以解释为HCl酸洗后切割废料中SiO2的质量分数比HF酸洗后切割废料中SiO2的质量分数多,导致了前者氮化产物中Si2N2O的质量分数比后者氮化产物中Si2N2O的质量分数多。

| 图4 不同温度下氮化产物的XRD检测结果Fig.4 X-ray diffraction analysis of the nitride products under different temperatures a.1350 ℃; b.1400 ℃; c.1450 ℃; d.1500 ℃ |

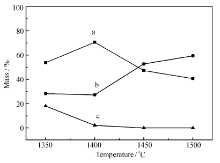

| 图5 氮化产物中各物相的质量分数Fig.5 Mass fractions of crystalline phases in nitride products a. α-Si3N4; b. β-Si3N4; c.Si |

根据氮化产物的XRD检测结果计算出产物中 α-Si3N4、 β-Si3N4和Si的相对质量分数,结果如图5所示。

由图5可知,当温度为1350 ℃时,产物中有质量分数19%的Si、52%的 α-Si3N4和29%的 β-Si3N4。 随着温度的升高,产物中Si的质量分数逐渐降低,直到完全反应, α-Si3N4的质量分数呈现出先上升后下降的趋势,而 β-Si3N4的质量分数呈现出先下降后上升的趋势。 当温度为1400 ℃时,产物中 α-Si3N4的质量分数为71%, β-Si3N4的质量分数为26%。 这与2.2.1小节的检测结果大致相同,其原因也类似。

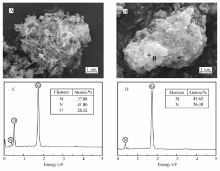

HCl和HF酸洗后切割废料在1400 ℃氮化3 h后产物的SEM检测结果如图6所示。 由图6可知,二者产物中的小颗粒产物聚合在一起形成不规则的大颗粒,前者颗粒状物相表面堆积夹杂着大量的杆状物相,而后者颗粒状物相表面却无杆状物相存在。 另对杆状物相和颗粒状物相进行EDS检测,根据检测结果可知,杆状物相含有Si、N、O 3种元素,且原子质量比接近于Si2N2O,而颗粒状物相只含有Si、N两种元素,且原子质量比接近于Si3N4。

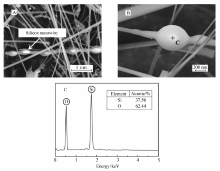

将堆积在一起的杆状物相放大,观察到一种链珠状的物相存在,如图7所示。 将其放大至5万倍,并对其进行EDS检测。 根据EDS检测结果可知链珠状物相中仅含有Si、O两种元素,且原子质量比接近于SiO2。 据文献[18]可知,此链珠状物相为硅纳米线,为SiO气体沉积所致,反应式如下:

根据文献[19]可知,链珠状物相中珠状的内部核心为Si,而珠状外部包裹层和杆状物相为SiO2,所以可知在切割废料的氮化过程中会有SiO气体产生。

通过上述的分析可知,HCl酸洗和HF酸洗后制得的氮化产物中Si2N2O的质量分数有较大的区别,这与原料中SiO2的质量分数有关,前者SiO2的质量分数为14.61%,而后者SiO2的质量分数为1.84%。高温氮化实验所用的N2为高纯,因此产物中Si2N2O中的氧主要来源于SiO2中的氧。 实验过程中涉及到氧元素转化的化学反应如下所示[20]。

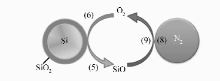

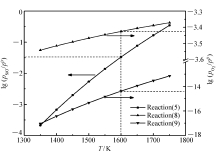

在氮化实验过程中,随着温度的升高,Si会与SiO2先发生反应生成SiO气体,即反应(5)。当生成的SiO气体扩散到环境中会与N2发生(7)、(8)、(9)反应,从分子运动学角度分析,反应(7)为固-气-气反应,而反应(8)和(9)为气-气反应,所以反应(8)和(9)为主要发生的反应。反应(5)、(8)和(9)的温度和气体分压关系如图8所示。

| 图8 反应(5)、(8)和(9)的平衡分压与温度的关系Fig.8 Relationship between partial pressure and temperature of the reactions (5), (8) and (9) |

由图8可知,1600 K下,反应(1)达到平衡时,SiO的平衡分压为3.4×10-7 Pa。 根据SiO的平衡分压,可知此温度下反应(8)和(9)达到平衡时,O2的平衡分压分别为3.8×10-9和4.3×10-20 Pa。 根据反应热力学可知,反应(8)更容易发生。 Giridhar[21]的研究表明,1250 ℃下,O2的分压高于1×10-11 Pa时,SiO与N2反应生成Si2N2O,即反应(8)。O2的分压低于1×10-11 Pa时,SiO与N2反应生成Si3N4,即反应(9)。 反应(8)和(9)的产物O2又会与Si反应生成SiO2重新覆盖在Si的表面。 至此,氧元素在切割废料和环境气体之间完成一次循环,如图9所示。

因此,不同种类的酸酸洗后切割废料的氮化过程如图10所示。图10中Route 1为HCl酸洗后切割废料的氮化示意图,HCl除去切割废料表面的金属杂质(图10b-1)。 高温氮化过程中,Si与SiO2反应生成SiO气体,从而破坏掉Si的氧化膜。生成的SiO气体又会与N2反应生成Si2N2O或 α-Si3N4附着在裸露Si的表面(图10c-1)。 Si2N2O和 α-Si3N4的生成,即消耗掉Si的氧化膜,又覆盖在Si的表面。 N2与裸露的Si反应生成Si3N4(图10d-1),即反应(10)。 最后,N2通过渗透的方式穿过Si3N4与剩余的Si反应生成Si3N4,直至反应结束(图10e-1)。

图10中Route 2为HF酸洗后切割废料的氮化示意图,HF除去切割废料表面的金属杂质和SiO2(图10b-2)。 高温氮化过程中,N2与Si直接反应生成Si3N4(图10c-2),即反应(10)。 最后,N2通过渗透的方式穿过Si3N4与剩余的Si反应生成Si3N4,直至反应结束(图10d-2)。

HCl酸洗后切割废料的氮化产物中存在Si2N2O和Si3N4两种物相,而HF酸洗后切割的废料氮化产物中主要存在Si3N4物相。 在切割废料高温氮化过程中,氧元素先从SiO2转变为SiO,再转变为O2,最后再转变回SiO2,形成一个完整的循环过程。 在高温氮化过程中,SiO2最终会转变为Si2N2O,因此,欲使氮化产物中的主要物相为Si3N4,应降低切割废料中SiO2的质量分数。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|