传统紫外光固化(UV)油墨具有粘度低、固化速度快、应用范围广等优点。 但存在使用少量有机溶剂、交联程度低等缺陷。 本文通过自由基聚合制备的苯乙烯丙烯酸共聚物与甲基丙烯酸羟乙酯(HEMA)反应制备水性预聚物。 通过甲基丙烯酸缩水甘油酯(GMA)和乙二胺反应制备了含有四丙烯酸官能团的活性稀释剂。 最后,通过水性预聚物、活性稀释剂、光引发剂以及少量溶剂制备了UV光固化水性油墨。 探讨了光引发剂的种类和质量分数、预聚物的相对分子质量和质量分数、活性稀释剂的结构和质量分数对UV油墨的光固化速度以及耐磨度的影响。 当预聚物的数均相对分子质量为1.98×105且质量分数为30%、光引发剂质量分数为4%、活性稀释剂的官能团数目为4且质量分数为40%的UV水性油墨的光固化速率为1 s,经50次磨损质量损失为9%。 该方法所制得的UV水性油墨可用于柔版印刷、凹印、数字印刷等。

Traditional ultraviolet (UV) inks have the advantages of low viscosity, fast curing speed, and wide application range. However, there are disadvantages such as use of organic solvents and low degree of crosslinking. In this paper, styrene and acrylic acid are copolymerized by free radical polymerization to form aqueous prepolymer. Secondly, a tetraacrylate functional reactive diluent is prepared from glycidyl methacrylate (GMA) and ethylenediamine. Finally, a UV-curable aqueous ink is prepared using an aqueous prepolymer, a reactive diluent, a photoinitiator, and a small amount of solvent. The effects of the type and mass fraction of the photoinitiator, the relative molecular mass and mass fraction of the prepolymer, the structure and mass fraction of the reactive diluent on the photocuring speed and wear resistance of the UV ink are investigated. When the prepolymer has a relative molecular mass of 1.98×105 and a mass fraction of 30%, a photoinitiator mass fraction of 4%, a reactive diluent functional group number of 4, and a mass fraction of 40%, the photocuring rate of the UV aqueous ink is 1 s. After 50 times the wear quality loss is 9%. The UV aqueous ink prepared by the method can be used for flexographic printing, gravure printing, and digital printing.

油墨是印刷的必备品。 传统油墨主要由连结料、着色剂、溶剂、助剂等组成,其中有机溶剂,如四氢呋喃、甲苯、二氯甲烷等,质量分数为30%~50%,在使用过程中会挥发,产生大量的挥发性有机化合物(VOC),极大危害身体健康及环境[1,2]。 为了解决这一问题,研究人员采用水或水/醇混合物代替有机溶剂制备了水性油墨[3,4]。 然而,水性油墨具有干燥速度慢、油墨粘度高、清洗复杂等缺点,限制了其在薄膜等非吸收性材料的应用[5]。

紫外(UV)光固化油墨主要由光引发剂、连结料、色料、助剂组成[6]。 光引发剂引发由稀释剂单体、活性预聚物[7]组成的连结料发生光聚合反应,实现油墨固化成膜[8]。 UV光固化油墨具有固化速度快、光泽度高、耐溶剂性好[9]、粘度低、易清洗、适用承印材料范围广[10]等优点,可应用于金银卡纸、薄膜、镭射纸、金属箔等非吸收性材料[11,12]。 目前UV油墨多使用少量有机溶剂改善其稀释剂单体和活性预聚物的溶解性能[13],另外稀释剂和预聚物的交联程度较低,因此,高交联度的用于UV光固化水性油墨的稀释剂和预聚物值得研究[14]。

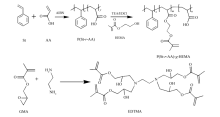

本文采用自制的苯乙烯丙烯酸共聚物接枝甲基丙烯酸羟乙酯作为预聚物,甲基丙烯酸缩水甘油酯和乙二胺反应制备的四甲基丙烯酸甘油酯乙二酰胺作为四官能团活性稀释剂,制备UV水性油墨(Scheme 1)。 考察了预聚物的相对分子质量和质量分数、活性稀释剂的结构和质量分数、溶剂含量以及光引发剂含量对UV水性油墨的光固化速度及其墨膜耐磨度的影响。

苯乙烯(St,≥98%)、丙烯酸(AA,≥98%)、甲基丙烯酸羟乙酯(HEMA,≥98%)和甲基丙烯酸缩水甘油酯(GMA,≥98%)均购自百灵威科技有限公司。 紫外光引发剂IRGACURE 819(≥98%)和紫外光引发剂IRGACURE 907(≥98%)购自德国巴斯夫公司;偶氮二异丁腈(AIBN)、三乙胺(TEA)、1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐(EDCl)、四氢呋喃(THF)、乙二胺、苯酚和无水硫酸镁购自天津市致远化学试剂有限公司,试剂纯度均为分析纯。

LED式UV面光源控制器(依瓦塔(上海)精密光电有限公司);IRPrestige-21型傅里叶变换红外光谱仪(FT-IR,岛津(香港)有限公司);PL-GPC220型凝胶渗透色谱仪(GPC,英国PL公司);Truspec CHN型元素分析仪(美国力可公司)。

将St(500 mg,4.80 mmol)、AA(346 mg,4.80 mmol)、THF 2 mL、AIBN(16 mg,97 mol)加入10 mL烧瓶,通N2气30 min,65 ℃反应3 h,乙醚沉淀3次,干燥得苯乙烯丙烯酸共聚物(P(St- r-AA))。 将P(St- r-AA)200 mg、THF 5 mL、HEMA 626 mg、1 mL苯酚、三乙胺488 mg(4.82 mmol)、EDCl 626 mg(3.27 mmol)加入25 mL烧瓶,60 ℃反应约24 h,乙醚沉淀3次,干燥得苯乙烯丙烯酸共聚物接枝甲基丙烯酸羟乙酯((P(St- r-AA)- g-HEMA),产率57%,即UV预聚物。1H NMR(400 MHz,CDCl3), δ:7.18(—CH=CH—)、7.13(—CH=CH—)、7.08(—CH=CH—)、6.15(=CH2)、5.58(=CH2)、4.43(—O—CH2—)、4.36(—O—CH2)、2.76(—CH—)、2.53(—CH—)、2.31(—CH—)、1.93(—CH3/—CH2—)、1.62(—CH2—)、1.52(—CH2—)、0.96(—CH3)。

AA-St和AIBN物质的量比为100:1、500:1和1000:1时,所得P(St- r-AA)- g-HEMA的数均相对分子质量分别是1.86×104、1.41×105和2.86×105,相对分子质量分布分别是1.54、1.87和1.64。 其对应P(St- r-AA)- g-HEMA的相对分子质量分别是2.48×104、1.98×105和3.89×105,相对分子质量分布分别是2.14、2.68和2.59。

将GMA(4.522 g,31.8 mmol)、20 mL THF、1 mL苯酚和乙二胺(0.478 g,7.95 mmol)加入25 mL烧瓶,40 ℃下水浴搅拌6 h,过碱性氧化铝柱子分离,浓缩干燥得到乙二胺四甲基丙烯酸缩水甘油酯(EDTMA),产率67%,即UV油墨活性稀释剂。

为了合成含有不同官能团数目的活性稀释剂,分别以GMA与乙二胺的摩尔比为1:1、2:1、3:1和4:1制备了4种不同官能团的活性稀释剂,经元素分析,样品1中C 52.56,H 8.77,N 15.76,O 22.91(计算结果为C 53.45,H 8.97,N 13.85,O 23.73);样品2中C 54.53,H 7.99,N 7.89,O 29.59(计算结果为C 55.80,H 8.19,N 8.13,O 27.8);样品3中C 55.87,H 7.56,N 5.46,O 31.33(计算结果为C 56.78,H 7.87,N 5.76,O 29.59)和样品4中C 56.89,H 7.44,N 4.13,O 31.54(计算结果为C 57.31,H 7.70,N 4.46,O 30.54)。1H NMR(400 MHz,CDCl3), δ:6.15(—CH3)、5.58(—CH3)、4.3(—OCH2—)、4.05(—OCH2—)、2.51(—CH2—)、2.46(—CH2N—)、2.0(—OH)、1.93(—CH3)。

UV光固化水性油墨的制备过程:将合成的P(St- r-AA)- g-HEMA 500 mg溶解于0.56 mL水中。 依次加入活性稀释剂EDTMA 500 mg、光引发剂40 mg和活性黄186(200 mg),超声30 min,使各组分充分混合均匀,即得UV光固化水性油墨。 分别研究光引发剂种类和质量分数、预聚物P(St- r-AA)- g-HEMA的相对分子质量和质量分数、活性稀释剂的结构和质量分数对UV光固化水性油墨的光固化速度和墨膜耐磨性的影响。

用LED式UV面光源控制器进行UV油墨的固化,测量固化时间;UV水性油墨的墨膜耐磨性测试:首先称量边长为1 cm的正方形铜版纸质量 m1(g),在铜版纸上涂UV油墨并在紫外光下进行固化,称得质量 m2(g),由 m2- m1得墨膜质量。 在墨膜上覆盖粒径为50 μm的砂纸,放置500 g砝码,连续拖动砂纸使其与墨膜发生摩擦,称量摩擦50次后质量 m3(g),由式(1)可得墨膜质量损失率( w)。

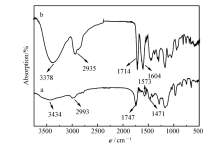

通过自由基聚合,以St和AA为单体,AIBN为引发剂,制备P(St- r-AA)。 P(St- r-AA)和HEMA反应,制备UV光固化水性油墨预聚物P(St- r-AA)- g-HEMA。 为了合成不同相对分子质量的预聚物,分别以AA-St和AIBN的物质的量比为100:1、500:1和1000:1制备不同相对分子质量的P(St- r-AA),其相对分子质量分别是1.86×104、1.41×105和2.86×105,相对分子质量分布分别是1.54、1.87和1.64。 预聚物P(St- r-AA)- g-HEMA相对分子质量分别是2.48×104、1.98×105和3.89×105,相对分子质量分布分别是2.14、2.68和2.59。 利用FT-IR对其结构进行表征,结果如图1谱线a所示。 3434 cm-1处是羟甲基—OH伸缩振动吸收峰;2993 cm-1处是C—H伸缩振动吸收峰;1747 cm-1处是C=O伸缩振动吸收峰;1573 cm-1处是C=C伸缩振动吸收峰;1471 cm-1处是苯环骨架振动吸收峰。

| 图1 预聚物P(St- r-AA)- g-HEMA(a)和活性稀释剂EDTMA(b)的FTIRFig.1 FT-IR spectra of prepolymer P(St- r-AA)- g-HEMA(a) and reactive diluent EDTMA(b) |

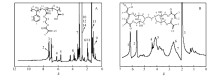

由图2A可以看出7.08~7.18之间的氢质子峰为苯乙烯中氢质子特征峰,6.15和5.58为甲基丙烯酸羟乙酯中乙烯基上的氢质子特征峰。

GMA和乙二胺反应制备乙二胺四甲基丙烯酸甘油酰胺的四官能团活性稀释剂EDTMA,利用FT-IR对其结构进行表征,结果如图1谱线b所示。 3378 cm-1处是羟甲基—OH伸缩振动吸收峰;2935 cm-1处是C—H伸缩振动吸收峰;1714 cm-1处是C=O伸缩振动吸收峰;1604 cm-1处是C=C伸缩振动吸收峰,这说明预期产物乙二胺四甲基丙烯酸甘油酰胺EDTMA成功合成。 由图2B,可以看出2.46为乙二胺中的氢质子特征峰,5.18和6.15为GMA中丙烯酸基的特征峰。

光引发剂吸收 UV光后产生活性自由基[15],引发UV低聚物和活性稀释分子发生连锁聚合反应[16],使液相体系聚合、交联而固化[17,18]。 本实验分别用光引发剂IRGACURE907和IRGACURE819引发预聚物P(St- r-AA)- g-HEMA和活性稀释剂EDTMA组成的UV油墨固化,光引发剂的质量分数分别从1%增加到5%,结果如图2所示。

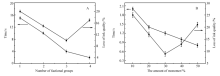

由图3A可以看出,在光引发剂质量分数为1%~5%时,光引发剂Ingacure819固化速率比Ingacure907均较高。 随着光引发剂质量分数从1%增加4%,UV油墨的固化速率均越来越高,4%时达到最高值;随着光引发剂含量的进一步增加,固化速率变低。 因此,光引发剂的最佳用量为4%。 这是由于在UV油墨体系中,光引发剂含量较低时,分解产生的活性自由基数量较少,引发预聚物和活性稀释剂聚合的速度较慢;因此,随着光引发剂含量的增加,水性UV油墨固化速率不断变快。 然而,光引发剂含量较多时,分解的活性自由基数量较多,发生耦合,结束分子链增长,降低UV油墨光固化速率。 从图3B中可以看出,墨膜的耐磨性表现出与固化速率相似的趋势。

预聚物的相对分子质量和含量也对油墨的固化速率有重要影响[19],研究了预聚物的相对分子质量和含量对UV水性油墨固化时间和墨膜耐磨性的影响,光引发剂质量分数为4%。 由图4A可知,当预聚物的相对分子质量从2.48×104增加到到3.89×105时,固化时间依次缩短,墨膜的耐磨性能依次增强。 由图4B可知,随着预聚物质量分数从10%增加到50%,UV水性油墨的光固化速度先增加后减少。 当预聚物质量分数为30%时,UV水性油墨的光固化速度最快。 这是由于当预聚物含量较高时,体系中的活性稀释剂、光引发剂含量相对较少,分解所产生的活性自由基数量较少,从而导致UV光固化水性油墨在固化时速度较慢。 随着整个油墨体系中预聚物含量的增加,墨膜耐磨度先上升后下降表现出与固化速率相似的趋势。 综合考虑,在制备UV水性油墨时,预聚物的相对分子质量选用1.98×105、质量分数控制在30%。

活性稀释剂经光引发剂引发聚合,与预聚物交联固化成膜,因此活性稀释剂的含量对UV水性油墨固化速率有重要影响[20]。 研究了不同官能团数目、不同质量分数的活性稀释剂对水性UV油墨的固化速率和墨膜耐磨度的变化规律,如图5所示。 由图5A可知,随着活性稀释剂官能团数目的增多,固化时间缩短,而墨膜耐磨性能先提升后下降。 由图5B可知,随着活性稀释剂在UV水性油墨的质量分数的逐渐增多,固化时间不断缩短。当活性稀释剂质量分数达50%时,固化时间最短。 这是因为EDTMA具备多个官能团,能够在光固化中更容易产生聚合和交联,形成结构紧密的交联网状结构。 随着UV水性油墨中活性稀释剂含量的增多,油墨的固化涂膜耐磨度先逐渐增加再逐渐变小。 这主要是因为本配方中使用的活性稀释剂为EDTMA,理论上一个活性稀释剂小分子上具备有4个双键,因而,随着EDTMA的含量增加,整个UV水性油墨体系中双键含量急剧增多,有利于墨膜形成致密的交联网络结构,提高了墨膜的耐磨度;然而,当双键含量过多,相对而言光引发剂含量降低,聚合物的分子链较短,从而所形成的墨膜耐磨度下降。 当活性稀释剂EDTMA质量分数为30%时,耐磨度最高。

为改善UV油墨的VOC问题和交联不广泛问题,初步研究UV光固化水性油墨的预聚物和活性稀释剂的合成及其对UV光固化水性油墨的影响。 通过自由基聚合,以苯乙烯和丙烯酸为单体,AIBN为引发剂,制备苯乙烯丙烯酸共聚物。以制备的苯乙烯丙烯酸共聚物和甲基丙烯酸羟乙酯反应,制备UV光固化水性油墨预聚物P(St- r-AA)- g-HEMA。 甲基丙烯酸缩水甘油酯和乙二胺反应制备乙二胺四甲基丙烯酸甘油酰胺的四官能团活性稀释剂EDTMA。 当光引发剂为Ingacure819且质量分数为4%,预聚物P(St- r-AA)- g-HEMA的相对分子质量为1.98×105和质量分数为30%,稀释剂的官能团数目为4和质量分数为40%时,UV光固化水性油墨的固化速率和墨膜耐磨度达到最大值,最小光固化时间为1 s,墨膜的最小质量损失为9%。 所制得的UV光固化水性油墨的预聚物需要少量溶剂溶解,墨膜的耐磨能力有待进一步提高。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|