共同通讯联系人:姜爽,讲师; Tel:022-27406610; E-mail:shuangjiang@tju.edu.cn; 研究方向:精细化学品合成

本文较为系统地研究了铜粉催化剂加入方式对C.I.颜料红177中间体4,4'-二氨基-1,1'-二蒽醌-3,3'-二磺酸(DAS)合成过程中的乌尔曼偶联反应速率的影响规律。 研究结果表明,在55 ℃较佳反应温度下,先加入与溴氨酸钠质量比为2:5的铜粉,反应一段时间后再加入与溴氨酸钠的质量比为1:5的铜粉,与一次性加入与溴氨酸钠的质量比为3:5的铜粉相比较,综合反应时间可节省2~3 h。 另外,对于DAS中混有的铜盐,采取在制备过程中加入柠檬酸的方法予以去除,此举可提高DAS的纯度。 当铜粉与柠檬酸的质量比为6:1时,可使DAS中铜盐的含量小于0.001%。 此外还探究了蒸馏后滤液的剩余量对DAS收率的影响,结果表明,滤液的剩余量在20 mL时,DAS的收率在95%以上。 基于本文的研究结果提出,欲进一步提高该反应的收率,需要寻找更高效的催化剂。

Corresponding author:JIANG Shuang, lecturer; Tel:022-27406610; E-mail:shuangjiang@tju.edu.cn; Research interests:synthesis of fine chemicals

The effect of batch addition of the catalyst (copper powder) on the reaction rate during the synthesis of 4,4'-diamino-1,1'-dianthraquinone-3,3'-disulfonic acid (DAS) was investigated systematically. The results indicate that 55 ℃ is the preferred reaction temperature. Copper powder and sodium bromate with a mass ratio of of 2:5 are first added, and the second portion of catalyst with a mass ratio of 1:5 copper powder to sodium bromate is then added during the reaction. The reaction time could be saved for 2~3 h compared to adding copper powder at one time (the mass ratio of copper powder to sodium bromate is 3:5). The copper salt mixed in DAS could be removed efficiently by addition of citric acid during the preparation process, which can improve the purity of DAS. When the mass ratio of copper powder to citric acid is 6:1, the content of copper salt in DAS is less than 0.001%. In addition, the influence of the residual amount of the filtrate after distillation on the yield of DAS is also explored and the yield of DAS is above 95% when the remaining amount of filtrate is 20 mL. The results of this study also indicate that to further improve the yield of the reaction, more efficient catalyst is needed.

C.I. 颜料红177(4,4'-二氨基-1,1'-二蒽醌,PR177)是一种经典的氨基蒽醌类有机颜料,呈现高度明亮和清晰的红色调[1]。 PR177作为一支高档有机颜料,因其耐候、耐热、耐光、耐溶剂、耐化学等优良性能[2,3],以及着色力高、毒性小、耐迁移性、耐塑料成型和涂料烘干温度等优良特性,成为多种高性能塑料的理想着色剂,可用于涂料、原浆着色及聚烯烃和聚氯乙烯(PVC)着色:如与无机颜料如钼铬红拼色,可得到鲜艳、耐光、耐气候优良的剂型;亦可直接用于汽车涂料底漆与修理漆;此外,其透明剂型还适用于各种树脂膜的涂层以及造币专用印墨着色等[4,5]。 因此,其应用性能出色,附加值高,具有广阔的应用前景。

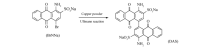

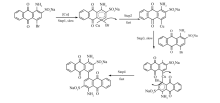

本文研究的4,4'-二氨基-1,1'-二蒽醌-3,3'-二磺酸(DAS)是合成PR177的重要中间体,该中间体通过脱去分子中的两个磺酸基即可得到PR177。

乌尔曼偶联反应在工业有机合成中应用十分广泛[6,7,8] 。 基于溴氨酸原料的乌尔曼偶联反应用于DAS的合成就是其中一个重要应用实例。 早期,瑞士汽巴公司研究了溴氨酸和铜粉在硫酸水溶液中进行的乌尔曼偶联反应,反应过程中加入氯化钠,可以使DAS以钠盐的形式析出,收率为92%(包括氯化钠在内)。 该方法制得的DAS收率较高,然而铜粉用量很大,同时产生大量的含酸和含盐废水[9]。 费学宁等[10]将溴氨酸钠、铜粉、硫酸按物质的量比1:3:6反应,加氯化钠盐析,过滤并用质量分数2%氯化钠溶液洗涤滤饼,DAS的收率可达92%。 虽收率较高,但仍会产生大量含盐、含酸、色度深的废水。 张天永等[11]用次亚磷酸钠还原法制备的纳米铜为催化剂,偶联反应收率可达97.9%。 由于偶联反应是在水介质中进行,生成的DAS采用盐析法从水中析出,之后用氯化钠溶液洗涤滤饼,故仍会产生大量含盐、含酸、色度深废水。 张天永等[12]在硫酸处理后的粉状海泡石上负载铜粉,使得催化剂易于在反应液中分散混合,DAS收率在93%以上。 该过程中海泡石需要用硫酸溶液和硫酸铜溶液处理,偶联反应仍在水介质中进行,故反应的后处理过程中仍会产生含酸、含盐废水。

我们课题组前期在离子液中进行DAS脱磺酸基反应制备PR177,有效减少了该步骤中含酸废水的排放[13]。目前,在有机溶剂中进行乌尔曼偶联反应合成DAS的方法是溴氨酸钠在预处理的铜粉的催化下,生成中间体DAS,过滤去除铜粉后,滤液经过蒸馏,溶剂析出,过滤,烘干得到DAS[14],反应时间需要7~8 h,并且此工艺得到的DAS纯度为73.5%,收率为78.3%。 尽管该方法无废水排放,但收率和纯度仍未满足实际生产要求。 故本文针对乌尔曼偶联反应制备中间体DAS的关键技术瓶颈进行工艺研发改进,由中间体DAS脱磺酸基生成PR177仍采用原来方法。 在合成工艺改进研究中,通过改变重要物料的加入方式,如将一次性加料改为分批加料,常会有效地提升反应效果[15,16,17]。 本文较为系统地研究了乌尔曼偶联反应制备中间体DAS,采用分批投入催化剂铜粉的方法可减少反应时间;还通过加柠檬酸对中间体DAS中残留的铜盐杂质进行去除;此外,利用控制蒸馏后滤液的剩余量来提高DAS收率。

溴氨酸钠购自山东宇虹颜料有限公司,工业品;甲醇、 N, N-二甲基甲酰胺(DMF)、铜粉(粒径38 μm,≥99.9%)、二氯甲烷、硫酸(≥98%)和乙醇(≥98%)购自天津市江天化工技术有限公司,均为分析纯试剂。

Perkin Elemer Optima 8000型等离子体发射光谱仪(ICP,珀金埃尔默企业管理有限公司);LC-15C型高效液相色谱仪(HPLC,安捷伦科技有限公司),柱子型号:ZORBAX SB-C18 Φ4.6×250 mm;Nicolet iS5型傅里叶变换红外光谱仪(FT-IR,日本岛津公司)。

1.2.1 铜粉的预处理

由于铜粉表面可能含有氧化物、有机污染物等,会影响新鲜铜粉表面的催化作用,因此用乙醇和硫酸进行预处理,具体方法如下:向四口烧瓶中加入2.0 g铜粉、3.0 g无水乙醇、3.0 g硫酸,在40 ℃搅拌0.5 h,静置20 min,倾倒出上层清液,液体尽量倒净,铜粉保留。

1.2.2 DAS的制备

在装有预处理后铜粉的四口烧瓶中加入5.0 g溴氨酸钠,50 g DMF,100 g甲醇, 于55 ℃,保温反应4~4.5 h;然后再加入铜粉1.0 g,继续保温反应0.5~1 h;最后加入柠檬酸0.5 g,继续反应0.5 h。 反应结束后,趁热过滤,所得滤液在140 ℃减压蒸馏,向蒸馏浓缩后的溶液中加入20 mL的二氯甲烷,搅拌2 h,过滤,即得到目标产品DAS,放于65 ℃烘箱中烘干6 h。

将1.0 g样品DAS溶解于50 mL 体积比为1:1的盐酸(0.07 mol/L)和硝酸(0.02 mol/L)混合水溶液中,置于37 ℃的水浴震荡锅中处理1 h后,静置0.5 h。 用针管抽取5 mL 处理过的样品溶液,用0.22 μm的过滤膜过滤。 过滤后的溶液经蠕动泵进入ICP仪器测量;用液相色谱分析DAS含量,具体分析条件如下:取0.025 g DAS样品,用液相色谱的流动相( V(甲醇): V(水)=50:50)溶解,于25 mL容量瓶中定容。用移液管移取1 mL待测液于10 mL容量瓶中,再次用流动相定容。 进样量10 μL,流速0.5 mL/min,柱温25 ℃,检测波长290 nm(液相色谱分析使用的定量分析方法为面积归一法)。 TLC(薄层色谱)监测反应进程,展开剂为 V(正丁醇): V(醋酸): V(水)=4:1:5混合溶剂,玻璃毛细管点样(内径0.3 mm),硅胶板(规格:25 mm×75 mm)。

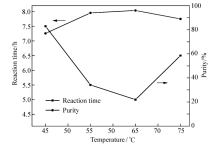

反应温度是乌尔曼偶联的关键因素之一,以质量比为2:1的甲醇和DMF混合溶剂为反应介质,反应溶剂与原料的质量为33:1,分别在45、55、65、75 ℃进行反应,合成DAS所需反应时间以及DAS纯度随反应温度的变化如图2所示。 由于TLC简单易行,实验过程中用其初步分析判断DAS的转化情况。 因此,反应5 h后取样进行TLC监测,之后每0.5 h取样进行TLC监测。 用TLC监测合成DAS的反应进程,主要查看溴氨酸钠转化为DAS的程度(最终产物DAS的定量分析用液相色谱分析)。

| 图2 反应温度对DAS反应时间和纯度的影响Fig.2 The influence of reaction temperatures on the reaction time and purity of DAS |

在反应温度45、55、65、75 ℃时,TLC检测结果显示,分别经过7.5、5.5、5和6.5 h溴氨酸钠原料反应完全。 结果表明,45 ℃时反应时间较长且得到的DAS产品纯度也偏低,可能由于温度较低,主反应速率相对较慢,副反应影响增大;75 ℃时反应温度过高,也不利于反应的进行,所得目标产物DAS纯度较55和65 ℃时所得产物有所下降,且反应时间亦有所延长。 因此,55~65 ℃应是此乌尔曼反应的较佳温度区间,考虑到节能问题,优先选择55 ℃为反应温度。

通过实验研究发现,铜粉催化剂的加入方式对反应时间有直接影响。 一次性加入催化剂时,由于其在反应器中停留时间过长,导致其表面氧化、污染等进而使部分催化剂失活;而采用分批加入催化剂则能有效避免该问题,从而缩短反应时间。 实验中以质量比为2:1的甲醇和DMF为混合反应溶剂,反应溶剂与原料的质量为33:1,温度为55 ℃,铜粉分别一次性加入或者分批加入(其中包括分别先加入与原料质量比为1:2的催化剂或者先加入与原料质量比为2:5的催化剂,然后补加)进行实验,5 h后取样进行TLC检测,之后每0.5 h取样进行TLC检测。

从表1实验结果可以看出,若一次性加入铜粉与溴氨酸钠质量比为3:5时,由于一次性加入铜粉量较多,导致部分铜粉催化活性降低,未能有效持续发挥催化作用,因而导致反应时间较长;而先加入铜粉与溴氨酸钠质量比为2:5时,反应进行的较快且充分,综合反应效果好,说明反应后期补加另外1:5的新鲜铜粉,有利于反应的进行;而当先加入铜粉与溴氨酸钠质量比为1:2时,其反应效果介于以上两种情况之间,说明第一次加入的铜粉仍然较多。 由表1可知分批加入催化剂,且先加入与原料质量比为2:5的催化剂,后期补加与原料质量比为1:5的催化剂,对于该反应有利。

| 表1 铜粉先后加入比例不同对反应时间的影响 Table 1 Effect of different proportions of copper powder on reaction time |

进行乌尔曼偶联反应时,由于有铜盐的生成且混杂在DAS中,影响到DAS的纯度及收率。 实验发现柠檬酸铜微溶于水,且几乎不溶于醇类和DMF,因此,尝试通过加入柠檬酸使DAS中混有的铜盐生成柠檬酸铜,再过滤,从而去除。具体实验过程为,在反应4.5~5 h时加入柠檬酸,使可溶性的铜盐转化为不溶性的铜盐,并且和铜粉一起进行过滤。 分别选择铜粉与柠檬酸的质量比为3:1、6:1、8:1、12:1 进行实验,测量了DAS中的铜含量。

由表2可知,铜粉与柠檬酸的质量比为3:1和6:1时,所测量得到的铜金属含量均小于0.001%,表明投入质量比为3:1的柠檬酸,会超出实际需要的量;铜粉与柠檬酸的质量比为8:1和12:1时,测量得到的金属铜含量远大于质量比为6:1时,说明此时柠檬酸添加量不足,有部分金属铜没有去除。 因此,综合分析选择铜粉与柠檬酸的质量比为6:1为柠檬酸酸较佳添加量。

| 表2 去除DAS中铜所用的的柠檬酸用量 Table 2 The amount of citric acid used for removal of copper in DAS |

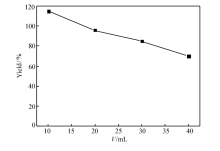

制备DAS过程中,需要对过滤后的滤液进行蒸馏浓缩,因此蒸馏后剩余的滤液的量对DAS的收率有一定的影响。 当浓缩液剩余量较大时,由于较多产品溶于溶剂中,未能析出,从而使产率下降;当浓缩液剩余量较低时,又会有部分杂质同时析出,从而导致收率异常,且影响产品纯度。 分别对滤液剩余量为10、20、30和40 mL时的收率进行了对比分析(见图3)。

由图3可知,滤液剩余量为10 mL时,收率大于100%的原因应该是在DAS析出时,同时析出了一些杂质,导致收率异常。而滤液剩余量为30和40 mL时,由于部分DAS未析出,从而收率较低。 综上,蒸馏后剩余的滤液量选择控制在在20 mL较宜。

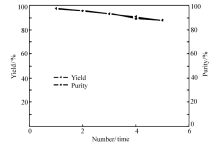

制备DAS过程中,需先蒸馏出合成所用溶剂,再加入二氯甲烷溶剂进行析出。 所蒸馏出的溶剂是甲醇和DMF的混合物,考虑到经济性,需进行循环套用。 实验研究中分别对溶剂重复套用1~5次,并考察其对DAS收率和纯度的影响(图4)。 由图3可知,DAS的纯度和收率随着溶剂的循环使用,均略有下降。在重复使用第5次时,收率和纯度都已小于90%。 所使用甲醇和DMF的质量比为2:1,甲醇和DMF的总质量为150 g,由于蒸馏后有一部分DMF会留在蒸馏后的釜底液中,因此需根据DMF的质量损失补充相应质量的DMF。

所合成目标产品DAS的红外光谱图如图5A所示,其中3312、3457 cm-1的吸收峰为氨基的伸缩振动峰;557、623、1050和1259 cm-1是磺酸基的特征吸收峰;而1629、1659 cm-1处为蒽醌的特征吸收峰;807、892 cm-1处是苯环三取代吸收峰。 因此,测试所得红外光谱信息与化合物结构相一致。 此外,将DAS样品进行脱磺酸基反应后,可成功制得PR177,也进一步证实所合成DAS的结构正确。

以所合成DAS为原料,经脱磺酸基反应制得的PR177的红外光谱如图5B所示。 谱图在3200~3500 cm-1具有双峰结构,为N—H的伸缩振动,具体分别在3404和3275 cm-1处;另外,1593、1637 cm-1有两个明显的尖峰,应为蒽醌中C=O的特征吸收峰。 谱图中并无磺酸基的特征吸收峰,证明DAS样品已经脱磺酸基,制得了PR177。

溴氨酸钠经乌尔曼偶联反应制备DAS的推测机理如图6所示。该反应是蒽醌芳环上发生的亲核取代反应,其中亲核试剂为金属铜,离去基团为Br-。 此亲核取代反应中Br-首先被Cu取代,其中Br-的离去应为慢步骤;之后,被Cu取代的蒽醌作为亲核试剂进攻另外一个溴氨酸钠分子上的Br,伴随着Br-和Cu的离去,此过程为关键性步骤,需要更高的活化能;最后,在离去基团位置发生碳碳偶联反应,得到C.I.颜料红177中间体DAS。

在以溴氨酸钠为原料经乌尔曼反应制备DAS过程中,分批加入铜粉催化剂可以避免铜粉部分失活,从而有效提高反应速度,节约生产时间。该反应温度以55~65 ℃为佳,结合所提出的反应机理可知,由于脱去第二个溴需要更高活化能,因此可在反应一段时间后适当升高温度或考虑添加高效催化剂以更好的促进反应。其外,通过控制浓缩滤液的剩余量可以获得理想的DAS收率。总之,本文改进后工艺与过去传统工艺(硫酸法)相比具有明显优势,特别是避免产生大量废酸废水;所得颜料产品质量稳定、收率高;工艺条件简便可靠;采用蒸馏浓缩的方式析出产品,馏出溶剂可循环使用,大幅降低综合成本。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|