通过极限氧指数(LOI)、线性燃烧速率(LBR)、热重分析和锥形量热分析等技术手段研究膨胀型阻燃剂(IFRs)中三聚氰胺聚磷酸盐(MPP)和季戊四醇(PER)的质量比、组成为 m(MgO): m(可膨胀石墨,EG): m(SiO2)=1:5:5的协效剂组(MgO/EG/SiO2)和硅烷偶联剂(KH550)对聚丙烯基木塑复合材料(WPC)阻燃性能的影响。 结果表明,当IFRs中 m(MPP): m(PER)=23:2(IFRs-M1)、质量分数为25%时的阻燃性能最佳,膨胀阻燃复合材料WPC/IFRs-M1的LOI和LBR分别为27.1%和3.89 mm/min,较未添加的WPC分别提高48.1%和下降89.79%,燃烧时的热释放速率、总热释放量、总烟释放量和CO2释放量分别降低了76.2%、50.1%、6.9%和65.4%,600 ℃时的残炭率提高了498.3%。 协效剂组和KH550表面处理均可进一步改善WPC/IFRs-M1的阻燃性能,均对IFRs-M1具有良好的阻燃增效作用。 相比于WPC/IFRs-M1,同时用这两种阻燃增效手段的WPC/IFRs-M1/MgO/EG/SiO2/KH550,其LOI提高了3.7%,LBR降低了20.3%;材料的热稳定性明显提高,热失重降低;燃烧时的热释放速率、总热释放量、总烟释放量和CO2释放量分别降低了36.5%、37.6%、57.5%和33.33%,600 ℃时的残炭率提高了84.02%,显示出二者更好的协同效应。

The effect of the mass ratio and composition of melamine polyphosphate(MPP)/pentaerythritol(PER) in intumescent flame retardants(IFRs), synergist group MgO/EG/SiO2 of which composition with m(MgO): m(expandable graphite, EG): m(SiO2)=1:5:5, and the silane coupling agent KH550 on the flame retardancy of polypropylene-based wood-plastic composites(WPC) were studied by means of limiting oxygen index(LOI), linear burning rate(LBR), thermogravimetric analysis and cone calorimetry. The results show that when m(MPP): m(PER)=23:2 in IFRs(code IFRs-M1) and its mass fraction is 25%, the flame retardant performance is the best, and LOI and LBR of the intumescent flame retardant composite WPC/IFRs-M1 are 27.1% and 3.89 mm/min, respectively, which are 48.1% higher and 89.79% lower than those of the unadded WPC. Compared with the unadded WPC, the heat release rate and total heat release during combustion decrease by 76.2% and 50.1%, the carbon residue rate at 600 ℃ increases by 498.3%, the total smoke emission reduces by 6.9%, and the release of CO2 drops by 65.4%. It also indicates that both the synergist group and KH550 surface treatment can further improve the flame retardant properties of WPC/IFRs-M1, and both have good flame retardant synergistic effect on IFRs-M1. Compared with WPC/IFRs-M1, LOI of WPC/IFRs-M1/MgO/EG/SiO2/KH550 with both flame retardant means mentioned above is enhanced by 3.7%, and its LBR declines by 20.3%. At the same time, its thermal stability significantly improves, the thermal weight loss goes down, and its heat release rate and total heat release during combustion reduce by 36.5% and 37.6%, respectively. Its carbon residue rate at 600 ℃ increases by 84.02%, the total smoke release reduces by 57.5%, and the amount of CO2 release reduces by 33.33%, indicating a better synergistic effect.

以热塑性塑料(PE、PP、PVC等)为基体,与植物纤维复合制备而成的木塑复合材料(WPC)属于易燃材料,为扩大其应用范围,满足室内装修装饰的安全要求,需要在保持其机械性能的前提条件下,提高WPC的阻燃性能。

由酸源、碳源和气源组成的膨胀型阻燃剂(IFRs)是聚烯烃无卤阻燃最有效的方式之一[1,2],燃烧时,这3种成分协同作用,可在材料的燃烧面上形成膨胀泡沫炭层,有效阻止热量的传递和可燃性气体的溢出,终止燃烧进程,并防止因熔体滴落而导致的燃烧蔓延。 以聚磷酸铵(APP)为酸源兼气源,季戊四醇(PER)为碳源构成的IFRs广泛应用于聚丙烯的阻燃[3,4,5,6,7]。 当 m(APP): m(PER)=2:1,质量分数为25%时,基本上可使PP达到难燃级别[4,5]。 但将这一配比的IFRs应用到聚丙烯基木塑复合材料时,效果并不理想。 本课题组前期研究发现[8],WPC中的木粉可有效地充当碳源,从而改变了原先IFRs中酸源和碳源的合适比例。 因此,必须针对相应的WPC进行酸源和碳源的比例优化。 我们发现:对于组成为 m(PP): m(WF): m(PP- g-MAH/St)=100:40:6的WPC,IFRs质量分数为25%时,使之阻燃性能最佳的 m(APP): m(PER)=2:0.6。 然而优化后的阻燃效果仍不理想,推测与APP发挥气源的作用不足有关。

三聚氰胺聚磷酸盐(MPP)集酸源和气源于一体,具有优异的阻燃和抑烟效果[9,10,11],分解可产生大量不燃性气体,使炭层膨胀,形成致密、多孔的泡沫炭层,有效隔热隔质,中止燃烧,与PER复配成的IFRs可广泛应用于聚丙烯[12]、EVA[13]、环氧树脂[14]和不饱和聚酯[15]等材料的阻燃,但未见用于木塑复合材料的报道。

本文拟将MPP替代APP用于聚丙烯基木塑复合材料的阻燃。 然而,鉴于MPP可促使木粉碳化[16],常规的MPP、PER配比并不适用。 因此,本文首先针对性地优化MPP和PER的配比,接着利用前期实验[17]得到组成为 m(MgO): m(可膨胀石墨,EG): m(SiO2)=1:5:5的协效剂组MgO/EG/SiO2和硅烷偶联剂KH550,对优化后的MPP/PER进行阻燃增效,进一步提高复合材料的阻燃性能。 系统地考察了MPP/PER配比、协效剂组和表面处理对聚丙烯基木塑复合材料的热稳定性能、阻燃性能和力学性能的影响。

PPH-T03型聚丙烯(PP)购自中国石化上海石油化工有限公司,熔体流动速率为3.0 g/10 min(230 ℃/2.16 kg),等规指数96%;黄杨木粉(WF)购自福建省闽侯华峰材料有限公司,粒径425 μm;三聚氰胺聚磷酸盐(MPP)购自郑州冠达化工产品有限公司,工业级;季戊四醇(PER)购自启东市名成化工有限公司,化学纯;相容剂聚丙烯接枝马来酸酐(PP- g-MAH/St),实验室自制,接枝率2.54%;可膨胀石墨(EG)购自青岛恒胜石墨有限公司,工业级;MgO购自宜兴阿拉丁化工贸易有限公司,化学纯;二氧化硅(SiO2)购自杭州万景新材料有限公司,工业级;KH550型硅烷偶联剂购自东莞市山一塑化有限公司,工业级。

SHR-25A型高速混合机(张家港轻工机械有限公司);TE-34型双螺杆混炼挤出机(南京科亚挤出机有限公司);JN55-E型注射成型机(震雄塑料机械有限公司);X(S)K-180型双辊开放式炼胶机(上海双翼橡塑机械有限公司);YX-25(O)型半自动压力成型机(上海西玛伟力橡塑机械有限公司);HC-2型氧指数测定仪和CZF-3型水平垂直燃烧测定仪(江宁县分析仪器厂);CMT4204型微机控制电子万能试验机(深圳市新三思计量技术有限公司);ZBC1000-B型摆锤式冲击试验机(美斯特工业系统(中国)有限公司);TGA/SDTA851型热重分析联用仪(瑞士Mettler-Toledo有限公司);JCZ-2型锥形量热仪(南京市江宁区分析仪器厂)。

WPC的组成为 m(PP): m(WF): m(PP- g-MAH/St)=100:40:6。 5种IFRs的组成中 m(MPP): m(PER)=25:0、23:2、21:4、19:6和17:8,分别记为IFRs-M0、IFRs-M1、IFRs-M2、IFRs-M3和IFRs-M4,用量均为0.486 g/g PP,在WPC/IFRs复合材料中的质量分数均为25%。 由MgO、EG和SiO2构成阻燃协效剂组MgO/EG/SiO2( m(MgO): m(EG): m(SiO2)=1:5:5)。 m(IFRs): m(MgO/EG/SiO2)=1:0.18[17]。 m(KH550): m(WF)=3:100。 m(KH550): m(协效剂组或IFRs)=1:100。 WF、协效剂组和IFRs的改性分别在高速混合机中进行,将硅烷偶联剂KH550按照 V(KH550): V(无水乙醇): V(水)=20:72:8进行稀释,用滴管将KH550稀释液缓慢注入高速搅拌器中,连续搅拌15 min后出料,密封待用。

取计量的、经过105 ℃下干燥2 h的PP、WF、PP- g-MAH/St、IFRs及协效剂组,在高速混合机中室温混合10 min后投入双螺杆挤出机中造粒,加料口到口模的温度依次为150、189、185、190、195、200和195 ℃,螺杆转速为30 r/min。 取部分挤出粒料于注射成型机中制备极限氧指数(LOI)、线性燃烧速率(LBR)和力学性能的测试样条,注射机料筒至口模的温度依次为165、180和190 ℃。 取剩余的挤出粒料于170 ℃的双辊开炼机中打片,然后于180 ℃的半自动压力成型机中压制锥形量热测试样品,规格为100 mm×100 mm×2 mm。

1.3.1 阻燃性能

分别根据GB/T 2406-2008、GB/T 2408-2008和GB/T 16172-2007测试样品的LOI、LBR和热释放性能。 锥形量热仪的热辐照功率为35 kW/m2。

1.3.2 力学性能

根据GB/T 1040-2006测试其拉伸强度,速率为10 mm/min;根据GB/T 9341-2000测试其弯曲强度,速率为1 mm/min;根据GB/T 1043.1-2008测试其缺口冲击强度,摆锤冲击能量为1 J。

1.3.3 热重分析

在N2气气氛下进行,流量为50 mL/min,以10 ℃/min的升温速率从25 ℃升温至600 ℃。

从表1可见,在WPC中均添加质量分数为25%的IFRs后,WPC/IFRs的LOI均得到提高,LBR均大大降低;随着PER在IFRs中占比的提高,复合材料的LOI先增大后减小,而其LBR则先减小后增大。 当 m(MPP): m(PER)为23:2时,IFRs对WPC的阻燃性能最佳,此时WPC/IFRs-M1的LOI达到最大值27.1%,LBR降低至最小值3.89 mm/min。 说明对于含有0.4 g WF/g PP的WPC来讲,此时的 m(MPP): m(PER)比例最佳,可充分发挥MPP对PER、WF的脱水炭化作用,有利于形成隔离热量和可燃性挥发产物的炭质泡沫层,中止燃烧。 而偏离这一比例,均无法形成较好的炭质泡沫层,阻燃性能不佳。

| 表1 复合材料的LOI和LBR Table 1 LOI and LBR of composites |

我们前期研究发现[17],由 m(MgO): m(EG): m(SiO2)=1:5:5组成的复合协效剂组MgO/EG/SiO2对IFRs具有阻燃增效作用。 为进一步提高阻燃效果,将这一阻燃协效剂组加入到WPC/IFRs-M1中,其用量为 m(IFRs-M1): m(MgO/EG/SiO2)=1:0.18。 我们还发现[8],偶联剂处理可以提高膨胀阻燃WPC的阻燃性能和力学性能,其中KH550效果最佳。 因此,本文进一步比较了KH550对木粉、IFRs-M1及MgO/EG/SiO2表面改性处理前后的阻燃效果及力学性能。

2.2.1 LOI、LBR和力学性能

由表2可知,添加复合协效剂组MgO/EG/SiO2的WPC/IFRs-M1/MgO/EG/SiO2的LOI只提高了1.8%,LBR降低了8.0%;用KH550处理的WPC/IFRs-M1/KH550,其LOI只提高了1.1%,LBR降低了4.4%;而当WPC/IFRs-M1中加入MgO/EG/SiO2同时辅之以KH550的表面处理时,WPC/IFRs-M1/MgO/EG/SiO2/KH550的LOI提高了3.7%,LBR降低了20.3%。 说明复合协效剂组MgO/EG/SiO2和KH550的表面处理手段均对提高WPC/IFRs-M1的阻燃性能有一定的效果,同时采用这两种阻燃增效手段,效果更明显。

| 表2 复合材料的LOI和LBR Table 2 LOI and LBR of composites |

与WPC/IFRs-M1相比,WPC/IFRs-M1/MgO/EG/SiO2的所有力学性能均有所下降(表2)。 这是由于MgO/EG/SiO2与基体极性不同,不易分散,造成局部应力集中,妨碍应力的有效传递,导致力学性能下降。 而用KH550表面改性处理后的WPC/IFRs-M1/KH550和WPC/IFRs-M1/MgO/EG/SiO2/KH550,样品的拉伸强度、弯曲强度和缺口冲击强度均较未改性体系有较明显的提高。

2.2.2 热失重行为

图1是复合材料在N2气中的TG和DTG曲线。表3列出了TG和DTG中的典型数据。 从图1和表3可见,它们均呈两段失重过程。 采用IFRs-M1阻燃的WPC/IFRs-M1第1失重阶段主要发生在192~222 ℃之间,失重率为10.13%。 与WPC[17]相比,WPC/IFRs-M1的起始分解温度降低,主要失重温区变窄,失重增加,最大失重温度提前到211 ℃。 这是因为IFRs的加入促使木粉提前分解而炭化。 第2失重阶段主要发生352~412 ℃之间,失重率为47.30%,最大失重速率对应温度为375 ℃,比WPC的465 ℃降低90 ℃,这说明IFRs-M1有促进PP降解的作用。 温度达到600 ℃时,WPC/IFRs-M1的残炭率为27.06%,远高于WPC的7.51%。

| 表3 TGA和DTG数据 Table 3 Data of TGA and DTG |

相比于WPC/IFRs-M1,WPC/IFRs-M1/MgO/EG/SiO2第1失重阶段的起始分解温度有所降低,主要失重温区变宽,第1阶段最大分解速率对应温度从211 ℃提高至249 ℃,这说明MgO/EG/SiO2可以减缓木粉热降解速率;第2失重阶段的最大分解速率对应温度由375 ℃提高到432 ℃,失重率有所降低,600 ℃时的残炭率也由27.06%提高至31.24%,这主要是由于MgO/EG/SiO2可以提高膨胀炭层的牢固程度,有效隔热隔质,从而提高了复合材料的热稳定性。

与WPC/IFRs-M1相比,WPC/IFRs-M1/KH550第1失重阶段的起始温度稍有降低,主要失重温区变窄,失重增加,最大失重温度由211 ℃提前到208 ℃。 这是因为经KH550改性后的IFRs和WF在PP中的分散更加均匀,可以更好地相互接触,而使木粉脱水炭化。 第2失重阶段主要发生在390~436 ℃之间,主要失重温度区间比WPC/IFRs-M1明显提高,失重率有所降低,但高温残炭率提高并不显著。 说明KH550处理对提升WPC/IFRs-M1的热稳定性能有一定的促进作用。

与WPC/IFRs-M1相比,加入MgO/EG/SiO2 并辅之以KH550表面处理时,WPC/IFRs-M1/MgO/EG/SiO2/KH550的第1失重阶段的起始分解温度和最大分解速率对应温度无明显变化,终止温度大大降低至222 ℃,第1失重阶段的失重明显减少,并经历了一段较长的稳定区才进入第2阶段的降解。 第2失重阶段的最大分解速率对应温度提高至452 ℃,与WPC的第2热失重阶段的最大分解速率对应温度465 ℃非常接近,失重率为48.81%,600 ℃时的残炭率提高至36.51%。 这说明MgO/EG/SiO2和KH550的改性对/IFRs-M1有良好的协同作用,可显著提高复合材料的热稳定性。

2.2.3 锥形量热分析

表4列出了WPC/IFRs-M1、WPC/IFRs-M1/MgO/EG/SiO2、WPC/IFRs-M1/KH550和WPC/IFRs-M1/MgO/EG/SiO2/KH550锥形量热测试结果的主要数据。

| 表4 复合材料的锥形量热测试结果 Table 4 Cone calorimeter results of composites |

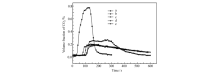

2.2.3.1 热释放速率(HRR)和总热释放量(THR) 由图2和表4可知,WPC在18.1 s被点燃,随后HRR曲线急剧上升,出现一个高而较尖锐的热释放速率峰,120 s时峰值PHRR达536.29 kW/m2,THR达到了58.68 MJ/m2。 整个燃烧只持续了170.5 s,可见WPC容易剧烈燃烧。 加入膨胀型阻燃剂IFRs-M1后,WPC/IFRs-M1的热释放速率峰变得较为平坦,燃烧时间变长,在260 s时才出现峰值,PHRR为127.50 kW/m2,而后HRR开始下降,483 s时HRR趋于平缓,600 s时THR达到29.31 MJ/m2。 相比于WPC/IFRs-M1,WPC/IFRs-M1/MgO/EG/SiO2的HRR曲线变得更为平坦,其PHRR和THR分别为90.27 kW/m2和24.54 MJ/m2,降低了29.2%和16.3%;WPC/IFRs-M1/KH550的PHRR和THR分别为99.65 kW/m2和28.67 MJ/m2,分别降低了21.8%和2.2%;WPC/IFRs-M1/MgO/EG/SiO2/KH550的PHRR和THR分别为81.02 kW/m2和18.28 MJ/m2,分别降低了36.5%和37.6%。 说明单独加入MgO/EG/SiO2和单独用偶联剂进行表面处理皆可提高阻燃性能,其中MgO/EG/SiO2的增效作用优于用KH550进行表面处理。 加入MgO/EG/SiO2并辅之以KH550的表面处理可以进一步提高复合材料的阻燃性能,显示出良好的协同作用。

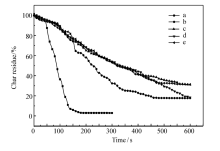

2.2.3.2 高温残炭率(Char Residue)和残炭宏观照片图3和图4分别为复合材料的残炭率-时间变化图和残炭照片。 从残炭率-时间曲线可以看出,WPC点燃后,曲线急剧下降,约170 s时就几乎全部烧光,300 s时残炭率仅为2.96%;WPC/IFRs-M1的燃烧较为平缓,约460 s时就烧光全部可燃物,点燃后600 s时残炭率为17.71%;WPC/IFRs-M1/MgO/EG/SiO2、WPC/IFRs-M1/KH550和WPC/IFRs-M1/MgO/EG/SiO2/KH550的残炭曲线较WPC/IFRs-M1更为平缓,在大部分的照射时间中,这3条曲线几乎重合,600 s时残炭率分别为31.55%、18.36%和32.59%。 说明添加协效剂组和表面改性均可同等提高IFRs-M1的阻燃效率,减缓材料燃烧过程的剧烈程度;MgO/EG/SiO2可显著提高WPC/IFRs-M1的高温残炭率,KH550表面处理的提高效果不显著。

从图4可知,在高温辐照条件下的WPC(图4A)只剩下薄薄的一层残留物,这是因为WPC中PP属于非积碳型材料,燃烧时很少有残留物存在[18],而木粉作为积碳型材料,随热解和燃烧的进行,会产生少量炭,但形不成致密炭层,无法完全覆盖在PP表面,阻止PP燃烧,所以仅留下少量的木粉碳化物[19]。 WPC/IFRs-M1(图4B)的燃烧产物含有大量炭渣,但炭层较薄且强度不够,而后三者(图4C、4D、4E)的炭层明显较之更加的厚实且致密度更高,其中WPC/IFRs-M1/MgO/EG/SiO2/KH550的炭层最厚,且膨胀度最好。 这说明协效剂的加入和表面处理可使炭层更为均匀、致密,有良好的协同效果。

2.2.3.3 烟释放速率(SPR)和总烟释放量(TSP) 热害、烟气和缺氧是火灾的3种危害作用。 其中,烟气的危害最大,有毒烟气是约80%的火灾死亡人员致死的主要原因。 因此,材料的烟释放特性是考察阻燃材料性能的重要因素。 从图5中可以看出,WPC的SPR曲线十分陡峭,在130.1 s时出现烟释放速率峰,峰值PSPR为0.11 m2/s,300 s时WPC的TSP为1137 m2/m2。 WPC/IFRs-M1的SPR曲线较低且较宽,在252 s时出现烟释放速率峰,峰值为0.038 m2/s,600 s时TSP达到1059 m2/m2。 WPC/IFRs-M1/MgO/EG/SiO2、WPC/IFRs-M1/KH550和WPC/IFRs-M1/ MgO/EG/SiO2/KH550的SPR曲线较为类似,总体来说更矮且窄,600 s时TSP分别仅为422、530和450 m2/m2。 说明单独加入协效剂和单独用KH550进行表面处理皆可以有效降低复合材料的烟释放,但是二者同时处理与单独处理相比,抑烟性能没有显著提高。

2.2.3.4 CO2释放量 烟雾中的CO2是火灾中造成死亡的重要因素。 从图6可以看出,燃烧进程中的CO2的体积分数曲线和HRR曲线类似,主要产生于有焰燃烧阶段。 WPC燃烧时CO2的最高体积分数为0.78%,WPC/IFRs-M1的CO2释放量峰值为0.27%,下降幅度为65.4%。 这说明添加IFRs-M1可以显著降低WPC燃烧时的CO2释放量。 WPC/IFRs-M1/MgO/EG/SiO2、WPC/IFRs-M1/KH550和WPC/IFRs-M1/MgO/EG/SiO2/KH550的CO2释放量比WPC/IFRs-M1分别降低了22.22%、25.92%和33.33%。 说明单独加入协效剂和单独用KH550进行表面处理皆可有效降低复合材料的CO2释放量,其中用KH550进行表面处理的效果更为明显,二者同时处理时,降低的效果更加显著。

本文研究IFRs中MPP和PER的质量比、协效剂组MgO/EG/SiO2和硅烷偶联剂KH550对PP基WPC阻燃性能的影响。 因WPC中大量WF的碳源作用,必须对IFRs中酸源/碳源比例进行优化。 对于 m(PP): m(WF) m(PP- g-MAH/St)=100:40:6的PP基木塑复合材料,酸源/碳源比例优化后的IFRs-M1( m(MPP): m(PER)=23:2),质量分数为25%时,可使WPC/IFRs-M1的LOI、LBR、燃烧时的PHRR和THR、600 ℃时的残炭率、TSP和CO2的释放量等各项阻燃指标较WPC得到大幅度改善。 分别用协效剂组MgO/EG/SiO2和KH550表面改性处理均可进一步改善WPC/IFRs-M1的阻燃性能。 相比而言,协效剂组MgO/EG/SiO2较KH550的改善效果稍好。 同时采用MgO/EG/SiO2和KH550改性处理的WPC/IFRs-M1/MgO/EG/SiO2/KH550比WPC/IFRs-M1,各项指标提升最大,显示着两种阻燃增效手段的协同效应,同时可使材料保持良好的力学性能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|