共同通讯联系人:陈晓彤,副教授; Tel:010-89796097; E-mail:chenxiaotong@tsinghua.edu.cn; 研究方向:高温气冷堆乏燃料后处理

高温气冷堆燃料元件的基体石墨是一种多孔复合材料,是燃料元件的主要组成部分,其结构影响燃料元件的性能和裂变产物在燃料元件中的扩散。 本文利用压汞法表征基体石墨的孔隙结构,并讨论了基体石墨制备工艺中最大压制压强与热处理过程对孔隙结构的影响。 结果表明,基体石墨大孔孔径分布为6001900 nm,高温热处理使基体石墨的总孔隙率、中值孔径、大孔孔容均减小;基体石墨热处理样品的大孔孔容随最大压制压强的增加而呈线性减少,热处理过程单质Ag在石墨基体中的扩散速度与大孔孔容变化具有正相关性。

Co-corresponding author:CHEN Xiaotong, associate professor; Tel:010-89796097; E-mail:chenxiaotong@tsinghua.edu.cn; Research interests:spent fuels reprocessing of high temperature gas cooled reactor

As a high temperature gas cooled reactor fuel element, matrix graphite is a porous composite material that is a major component of the fuel element. The structure of matrix graphite affects the performance of the fuel element and the diffusion of fission products inside. In this paper, the pore structure of matrix graphite was characterized by mercury intrusion method, and the influences of the maximum pressing pressure in the preparation process and further heat treatment process on the pore structure of matrix graphite were discussed. The results show that the pore size of large pores in the matrix graphite is 6001900 nm. High-temperature heat treatment reduces the total porosity, the median pore diameter and the volume of large pores in the matrix graphite. The volume of large pores in the matrix graphite decreases linearly with the increase of the maximum pressing pressure in preparation process. Meanwhile, the diffusion rate of Ag in the graphite matrix has a positive correlation with the variation of the pore volume during high-temperature heat treatment.

高温气冷堆(High Temperature Gas-cooled Reactor,HTR)是第四代核电反应堆型之一,具有良好的固有安全性[1]。 高温气冷堆燃料元件为球形燃料,基本结构包括基体石墨及弥散在基体石墨中的包覆燃料颗粒[2]。 燃料元件中的基体石墨是反应堆安全的一个重要屏障[3],是以质量分数64%天然石墨、质量分数16%人造石墨与质量分数20%酚醛树脂为原料,经过压制、炭化等工序制成的多孔复合材料[4,5,6,7,8]。 在高温气冷堆运行过程中,堆芯出口温度为7001000 ℃,事故工况下基体石墨温度甚至高达1600 ℃[9],因此研究基体石墨在高温下的结构与性能对高温堆安全运行至关重要。 具有丰富的孔隙结构是基体石墨的一个重要特点,燃料颗粒在反应堆运行期间产生的裂变产物[10]有可能逃逸并进入基体石墨中,因此研究高温条件下裂变产物在孔隙结构中的扩散对建立乏燃料后处理方法至关重要。

110mAg是乏燃料中穿透力较强的元素[11],然而反应堆中裂变产物110mAg含量极低(小于105Bq/a,相当于每年产生1×105个110mAg原子)[12],利用常规的物理或化学方法难以准确检测其含量,因此本文以稳定同位素单质Ag代替放射性110mAg,研究在一定热处理条件下基体石墨孔隙结构对单质Ag的扩散影响。

目前,研究碳材料孔隙结构的主要方法有小角中子散射[13]、低温氮气吸附法[14]、压汞法[15]等,其中压汞法能够对材料中总孔隙率以及尺寸在100 nm10 μm的孔径分布区间进行表征[16]。 在核石墨相关研究中,主要利用压汞法研究结构石墨(如IG-110[17]、NBG-18[18]等)的孔隙结构,对基体石墨孔隙结构的研究鲜有报道[19]。 本文以压汞法研究了基体石墨的总孔隙率、中值孔径、通孔率等参数以及孔容-孔径的分布规律;探讨基体石墨的最大压制压强、热处理条件对基体石墨孔隙结构变化规律,并考察了孔径变化对单质Ag的扩散影响。

基体石墨粉(HTR燃料元件生产原料,其结构中天然石墨粉,人造石墨粉和酚醛树脂质量分数分别为64%、16%和20%)、银丝( Φ0.2 mm,分析纯)、硫氰酸铵(分析纯)和铁铵钒(分析纯)购自国药集团化学试剂有限公司。

NETZSCH STA 449F3型热分析仪(DSC,德国耐驰公司),升温速率10 ℃/min,室温至1000 ℃,Ar气氛;QUANTA 200 FEG型场发射环境扫描电镜(SEM,荷兰FEI公司);Autopore IV 9510型压汞仪(美国麦克公司),汞密度为13.5462 g/mL,汞与石墨接触角为130°,样品为 Φ15 mm×12 mm圆柱,测试前将样品置于20 mL无水乙醇超声处理5 min,重复3次,烘干(120 ℃,2 h);INET01型立式压机(清华大学自制),最大压制压强20 MPa;ICT-002型无损燃料检测系统(清华大学自制)观测银丝在基体石墨中的位置及形状。

样品以立式压机压制,将30 g基体石墨粉放入模具中,于压头下压制,达到最大压制压强后保持23 s后即卸压、脱模。 最大压制压强分别为6、8和10 MPa时,样品体密度分别为1.581、1.672和1.737 g/cm3,最大压制压强超过10 MPa时样品体密度变化已不显著,本研究中最大压制压强不超过10 MPa。 制备内嵌银丝样品,先在模具中加入15 g石墨粉,放入弯成环形质量为0.01 g的银丝,再加入15 g石墨粉,后续步骤如前述压制方法。 压制后样品在Ar气氛下预处理,预处理温度最高至800 ℃[20]。 预处理后样品于Ar气氛中进行进一步热处理,温度14001800 ℃,时间248 h。 样品编号及其最大压制压强与热处理条件见表1。

| 表1 样品的最大压制压强与热处理参数 Table 1 Maximum pressing pressure( pm) and heat treatment parameters |

基体石墨中单质Ag的含量采用样品灰化、溶解、滴定方法测定。 样品在850 ℃空气气氛下灰化完全,以4 mL质量分数60%的浓硝酸在80 ℃溶解,定容后以铁铵钒的饱和溶液为指示剂,以0.050 mg/L NH4SCN溶液对定容溶液进行滴定,终点为出现红色且震荡后不消失。

压制柱状石墨的基体粉中含有质量分数20%的树脂,需对其进行预处理将树脂碳化。 由柱状石墨压制样品的TG-DSC曲线图1所示,样品在室温至1000 ℃失重约13%,失重范围为200800 ℃,说明树脂在此温度范围内发生分解。 因此,压制样品在经过800 ℃预处理后,可以确保树脂完全碳化。

基体石墨的原料包括天然石墨粉,人造石墨粉以及树脂,其中天然石墨粉呈鳞片状,粒径在10100 μm,人造石墨粉呈长条状,粒径在10100 μm[3]。 基体石墨的断面形貌如图2所示,石墨柱的断面主要由鳞片状的石墨基体与石墨颗粒之间孔隙组成,图2A与2C中没有明显的人造石墨粉的长条状结构。对比图2B与2D可知,热处理前后基体石墨断面的鳞片状形貌没有显著变化。

压汞法(Mercury Intrusion Porosimetry,MIP)是一种获得孔径尺寸在10 nm600 μm的孔隙结构的有效表征手段。 压汞法基本原理基于汞对一般固体材料不润湿,施加外压汞即能进入孔[21]。 压汞仪利用测量压入固体材料孔中的汞量来获得材料孔隙结构,其理论依据为Washburn方程:

式中, p为作用在液面的压差(MPa), γ为汞与固体材料的表面张力(N/m), θ为汞与固体材料的接触角, r为孔(设为圆柱形)半径(nm)。

利用压汞法能够获得基体石墨的总孔隙率( wp)、中值孔径 ( dM,median pore diameter)、样品体密度( ρB,bulk density)、样品基体骨架密度 ( ρS,apparent skeletal density)、总孔容( V,total pore volume)以及压强-累计浸汞量关系(Pressure- cumulative intrusion)。 根据压强-累计浸汞量关系可以计算得出孔径-阶段浸汞量关系(Pore size diameter-Log differential intrusion),也称孔容-孔径关系。 由于压汞法中汞无法进入闭孔中,所以按照式(2)得到实验样品的通孔占总孔隙的比率,简称通孔率( Ro,Open-cell rate),其中 ρ0为石墨的理论密度2.26 g/cm3[22]。

然而利用压汞法表征石墨材料的孔隙结构也有一定局限,Kadlec[16]在其研究中指出,对于孔径小于100 nm的碳材料,孔径与压汞压力将不遵循Washburn方程,也即在孔径小于100 nm时利用压汞法得到的孔容-孔径分布可能失真。

利用压汞法对预处理基体石墨以及高温热处理样品进行表征,所得基体石墨样品的孔隙结构数据汇总于表2。

| 表2 基体石墨的孔隙结构数据 Table 2 Pore structure parameters of the matrix graphite samples |

高温气冷堆事故工况下燃料元件中的基体石墨温度可达1600 ℃,因而有必要研究碳化预处理基体石墨在高温热处理条件下(14001800 ℃,248 h)孔隙结构的变化(见表2)。 与预处理样品P10-800相比,其余热处理样品的 wp有所降低, dM显著减小, ρB增大, ρS略有增加,但 Ro变化不显著。结果表明,基体石墨在经过800 ℃预处理将树脂碳化后,后续高温热处理对于 wp与 Ro影响不大,但 ρB增大表明样品发生了收缩,而高温热处理对于 dM的影响最为显著。 而热处理温度在14001800 ℃的范围内变化时(对应样品P10-1400-2h、P10-1600-2h、P10-1800-2h),样品的 ρB与 dM变化已经趋缓;热处理时间由2 h增加到48 h时(对应样品P10-1400-2h、P10-1400-12h、P10-1400-48h),样品的 ρB与 dM同样变化不显著。

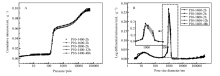

压汞压力-累计浸汞量与孔容-孔径分布关系如图3所示。 随着压汞压力的不断增大,在100400 psia(1 psia=6.890 kPa)处,累计浸汞量急剧增加,在4005000 psia区间增长趋缓,而当大于5000 psia时,累计浸汞量又显著增加。 累计浸汞量对应总孔容,比较预处理样品P10-800与热处理样品P10-1400-12h的数据可知(图3A),P10-1400-12h的总累计浸汞量小于P10-800,表明预处理样品进一步高温热处理会减少其总孔隙量。

| 图3 热处理与孔隙结构的关系Fig.3 Relationship between heat treatment and pore structure A.mercury pressure-cumulative intrusion(1 psia=6.890 kPa); B.pore volume-pore size |

由图3B可知,在孔径1030 nm附近有一个宽的分布包,对应着图3A中大于5000 psia的区域;两样品均在孔径1 μm处出现尖锐的孔隙分布峰,对应图3A中100400 psia区域。鉴于压汞法对于孔径小于100 nm碳材料孔隙结构表征的局限[20],本文主要探讨基体石墨大孔(0.110 μm)的孔容-孔径分布。 相比预处理样品P10-800,热处理样品P10-1400-12h在6001900 nm孔径分布处峰面积减少,表明热处理过程中大孔的数量减少。孔径范围6001900 nm的总孔容由孔容-孔径分布图积分得到,称为大孔孔容( Vl)。 大孔孔容在总孔容( V)中的占比( Rl)由式(3)得到,所得结果见表3。

| 表3 基体石墨的大孔孔隙结构数据 Table 3 Large pore structure parameters of the matrix graphite samples |

由表3可知,在最大压制压强相同时,热处理使基体石墨中的大孔数量以及相对占比均减少。 样品P10-800与P10-1400-12h的大孔孔容 Vl分别为0.0642和0.0549 mL/g,其占总孔容的比率分别为62.5%、56.7%,其原因可能是基体石墨中高活化能的微观结构在高温下重新融合而造成孔隙减少。 在预处理工艺中,基体石墨原料中的酚醛树脂分解,释放水及含苯环气态分子,残余物质为非晶态碳,非晶态碳中会存在大量的孔隙[23]。 由于预处理温度最高为800 ℃,远低于石墨化反应温度,所以在非晶态碳中仍存在高活化能的微结构,在热处理过程中会发生融合,导致孔隙的减少。

另一方面,当热处理温度从1400 ℃提高到1800 ℃,热处理时间不变时(图4A),总孔隙数量没有呈现显著变化。 由表3可知,样品P10-1400-2h、P10-1600-2h、P10-1800-2h对应的大孔孔容分别为0.0517、0.0540和0.0575 mL/g,其在总孔容中的占比分别为54.1%、54.6%和59.2%。 这表明热处理温度在14001800 ℃的范围内变化时,对大孔孔容的影响不显著。 同样,样品P10-1400-2h、P10-1400-12h、P10-1400-48h的总孔隙量没有明显差异(图4A),由图4B孔容-孔径曲线积分所得大孔孔容分别为0.0517、0.0549和0.522 mL/g,在总孔容中占比分别为54.1%、56.7%和55.5%,说明在热处理温度为1400 ℃时,热处理时间的延长对基体石墨大孔孔容的影响也不显著,大孔孔容的差异可能主要来源于样品的差异。

基体石墨的孔隙来源通常分为3类[24]:1)压制过程中颗粒之间的间隙与未排出的气体;2)树脂碳化过程产生的孔隙;3)原料中天然石墨粉与人造石墨粉自身的孔隙。 本文所用基体石墨粉是HTR燃料元件生产原料,其中天然石墨、人造石墨与树脂的组成与比例已固定,因而在此着重研究压制条件中最大压制压强对孔隙结构的影响。 利用压汞法得到不同最大压制压强的基体石墨样品(P6-1400-12h、P8-1400-12h、P10-1400-12h)的 wp、 dM以及 Ro,见表2。 样品的 wp随着最大压制压强的升高而降低,中值孔径也随着压强的升高而降低。 基体石墨中通孔率 Ro随最大压制压强的变化没有显著改变,样品的通孔率 Ro在64%69%之间,通孔所占比例多于闭孔。

不同最大压制压强与孔隙结构的关系见图5。 由图5A可知,随最大制压强减小,样品的累计浸汞量增加,即总孔隙量增加。 3组样品P6-1400-12h、P8-1400-12h、P10-1400-12h均在孔径范围6001900 nm有集中分布(图5B),随最大压制压强的降低,分布峰的中心位置出现右移,平均孔径变大。 样品P6-1400-12h、P8-1400-12h、P10-1400-12h的大孔孔容分别为0.1137、0.0858和0.0549 mL/g,其占总孔容的比例分别为83.4%、74.8%和56.7%(表3),也即随着最大压制压强的增加,孔径范围6001900 nm的孔总量显著降低,在总孔隙中的占比也随之减少。 由此推断,最大压制压强增大使总孔隙率与大孔孔容减少,原因可能在于压制时颗粒之间的间隙有所减小,而未排出的气体亦有所减少。

在HTR反应堆中,燃料元件一旦发生裂变产物逸出,这些裂变产物将沿基体石墨孔隙扩散。由2.5节讨论可知,改变基体石墨的最大压制压强能够使基体石墨的孔隙结构发生显著变化,特别是大孔孔容的变化。 因此,通过研究单质Ag在不同压制条件所制备的基体石墨样品热处理前后的迁移行为,可以获知基体石墨孔隙结构对单质Ag扩散的影响。

X射线成像法是一种通过物质密度差异获得不同灰度图像的方法,利用X射线成像可以获得基体石墨中银丝的图像,其中银丝呈黑色,基体石墨呈灰色。 通过比较图6A与6B、6C与6D、6E与6F可以得出,热处理后基体石墨中的银丝长度显著缩短。 此外,随着基体石墨样品最大压制压强的增加(图6A、6C、6E),在经过相同热处理后(1400 ℃,12 h)样品中银丝的损失长度随最大压制压强增大而减小(图6B、6D、6F)。

基体石墨热处理样品中剩余银丝的质量利用化学滴定方法测定。 Ag在基体石墨样品热处理过程中的损失率( we)由式(4)计算,所得结果见表4。

式中, m0是初始加入银丝的质量(g), mr是热处理样品中剩余银丝的质量(g)。

| 表4 基体石墨热处理样品单质Ag的损失率 Table 4 Escape rate of Ag in matrix graphite |

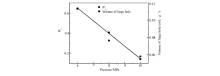

最大压制压强为10 MPa的基体石墨样品P10-1400-12h,在经过1400 ℃下保温12 h热处理后,体相中单质Ag损失接近16%;基体石墨样品P8-1400-12h的单质银损失1/3;而当最大压制压强减小至6 MPa时,基体石墨样品P6-1400-12h的单质银损失率已高达68%,超过2/3的单质Ag已经在热处理过程中通过基体石墨的孔隙结构迁移至样品外了。 样品P6-1400-12h、P8-1400-12h、P10-1400-12h的最大压制压强与单质银的 we以及大孔孔容的关系见图7。 热处理样品的大孔孔容随最大压制压强的增大而呈线性减小,而样品中单质Ag的损失率 we也随最大压制压强的增大而减小,其变化规律与大孔孔容相似,说明热处理条件下单质Ag在基体石墨中的扩散速度与大孔孔容的变化呈现一定的正相关性。

本文以压汞法为主要表征手段研究了基体石墨的孔隙结构,讨论了基体石墨制备工艺中最大压制压强以及后续高温热处理过程对孔隙结构的影响。 结果表明,基体石墨大孔孔径分布为6001900 nm,高温热处理使基体石墨的总孔隙率、中值孔径、大孔孔容均显著减小。 热处理样品的大孔孔容随最大压制压强增大呈线性减小,样品中单质Ag的损失率变化规律与大孔孔容相似,也随最大压制压强增大而减小,表明热处理条件下单质Ag在基体石墨中的扩散速度与大孔孔容的变化呈现正相关性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|