DENG Guangrong, LIANG Liang, LI Chenyang, et al. Analysis of Methanol Transport and Concentration Controlling Strategy in Direct Methanol Fuel Cell[J]. Chinese Journal of Applied Chemistry, 36(10): 1211-1220

甲醇溶液浓度对于直接甲醇燃料电池(DMFC)的性能具有重要影响。 本文旨在建立一种能在电源系统中有效控制甲醇浓度的策略。 通过构建电池内甲醇物料守恒和热守恒方程,确定了基于电量和温度这两个参数的甲醇浓度控制策略。 通过测试温度-浓度关系验证了控制策略的可行性。 结果表明,采用该策略,DMFC电源系统稳定运行超过420 min;合适的甲醇浓度范围为0.70~0.87 mol/L。 该策略完成了甲醇浓度控制的目标,并将在电源系统中发挥重要作用。

, GE Junjie

, GE Junjie

The methanol concentration plays an important role in the performance of direct methanol fuel cells(DMFCs). This work aims to establish an effective controlling strategy of methanol concentration for DMFC power system. We combined the methanol conservation equation and the thermal conservation equation to analyze the mass transport process inside DMFC. The concentration strategy was established based on the two parameters, i.e., charge and temperature. The strategy was effective clarified by the relationship of temperature and concentration. By applying the strategy, the DMFC power system realizes stable operation over 420 min. The appropriate methanol concentration of power system range from 0.70 to 0.87 mol/L. This strategy achieves the goal of methanol concentration control and will play a vital role in the DMFC power systems.

在直接甲醇燃料电池(DMFC)中,甲醇浓度对维持电池的输出状态有至关重要的影响。 依据Nernst方程和Butler-Volmer方程[1],低浓度甲醇会导致电池产生严重浓差极化,使电池输出功率较低而且不稳定。 但是,高浓度甲醇会带来严重的甲醇透过问题,不仅在阴极产生混合电位,还会导致电池性能和燃料利用率明显降低[2,3]。 对于甲醇浓度的控制,可以通过加入甲醇浓度传感器实现。 甲醇浓度传感器主要有电化学型传感器和物理参数型传感器两类。 电化学型传感器会受到膜电极复合体(MEA)性能衰减的影响,而物理参数型传感器则对阳极产物CO2比较敏感。 但使用甲醇浓度传感器也增加了燃料电池电源系统的复杂性和成本[4]。 而且,目前传感器的稳定性和耐久性也无法满足电源系统长期运行的要求。

基于电堆运行参数所建立的甲醇浓度控制系统可提供有效的解决方案[5,6,7,8]。 由于没有浓度传感器存在,电源系统中就不需要搭建传感器回路,节省了空间和成本;同时,电堆运行过程参数能够及时反映燃料电池的性能波动,可以满足电源系统长期运行的要求。 目前,有些工作通过研究测量数据估计供给甲醇溶液浓度。 如Chiu等[9]考虑了电流、电压和温度3个参数,建立了一个三维的等甲醇浓度面。 对于未知浓度的甲醇,可将测得的这3个参数在等浓度面上进行拉格朗日插值得到甲醇浓度值。 更多的工作专注于利用守恒方程和反馈参数建立无传感器的控制系统。 Ha等[10]通过测量不同条件下的甲醇透过速率建立了甲醇消耗数据库。 在恒电流条件下,采用电堆温度和环境温度这两个反馈参数来进行控制。 通过对比电堆温度与环境温度和预设值的偏离情况,可采取控制纯甲醇泵的补给速率进行甲醇浓度控制。 在这个方案下,DMFC电源系统的能量效率得到了一定提升。 目前这些工作中,均是补给固定量的甲醇,这无法满足电源系统复杂性的要求。 本文通过建立甲醇传质模型,得到甲醇消耗量与反馈参数之间的函数,并依据计算结果补给合适量甲醇。这有利于进一步提高系统的稳定性和效率。

本工作以电量和温度两个反馈参数为基础,首先,建立甲醇消耗的物质守恒方程,得到甲醇消耗总量与电量和温度的函数关系;依据这个函数关系,利用单片机和传感器完成浓度控制回路的设计与嵌入。 然后,测试电源系统运行过程中的温度、电量、甲醇补给量、电堆及电源输出功率等参数,依据测试结果对甲醇补给控制方程中的参数进行修正。 最后,通过该控制策略,根据电源系统的运行情况选取合适参数,实现在DMFC中的应用。

实验中所用试剂均为市售分析纯,实验所用溶液均为自制去离子水配制。 甲醇(>99.9%,美国TEDIA公司)。 DMFC电堆和电源系统均由课题组自行组装。 测试用空气(>99.5%,长春巨洋公司)。

FCTS-2KHL型燃料电池测试平台(美国Arbin Instruments),±50 A,0~20 V;FC 10 Meter型甲醇浓度传感器(ISSYS Fluidic Meter,美国Integrated Sensing Systems公司);LR5000型Logger Utility 多通道电压温度测试仪(日本HIOKI公司)。

针对电堆的运行测试主要有恒流和恒功率测试两种模式,均在Arbin燃料电池测试平台上进行。 阳极甲醇溶液进样方式依据测试目的不同分为循环进样和直接进样(溶液不再进入混合池循环)这两种方式。 甲醇溶液的进样流速均为80 mL/min。 阴极空气进样也分为空气泵直接抽取和气瓶进样两种方式。 空气进样流速为15 L/min。 固定阳极和阴极流速后,在不考虑相变的情况下,流体和燃料电池电堆的热交换值只是温度的函数,而温度在电堆运行过程中是可测量值。

测量温度效应的电堆共含有29片单电池,采用石墨双极板和不锈钢端板。一共采用4个温度传感器,其一端与多通道电压温度测试仪连接,测温探头分别放置在两个端板、第3个双极板和第15个双极板的位置,分别记作D1、D2、BP3和BP15。 温度传感器为K型热电偶,其测试精度为±0.5 ℃。

1.2.1 甲醇浓度测试

甲醇浓度传感器采用ISSYS Fluidic Meter,其利用不同浓度甲醇的密度区别来进行测试。 先配制0.00、0.50、0.75、1.00、1.25、1.50和2.00 mol/L的甲醇标准溶液,测试得到25 ℃时质量分数-甲醇浓度的标准曲线。 再将测试结果与标准曲线对比得到进样甲醇浓度值。 在进样甲醇溶液池中外加一个旁路进行甲醇浓度测试。 由于溶液的密度值会受到温度的影响,所以在测试旁路中加入冷却装置,保证进入传感器的溶液温度在(25±2) ℃。

1.2.2 电源系统测试

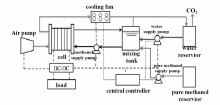

电源系统中涉及甲醇补给的回路如图1所示。 ---线和…线表示电控回路;—··—线代表水循环回路;—·—线是甲醇供给回路;—实线为甲醇补给回路;甲醇浓度测试旁路由混合池引出。 电源系统中电堆工作电压、电流和温度值由传感器测量后输入中央控制器,中央控制器进行相关运算并依据甲醇浓度控制逻辑进行指定操作。

甲醇浓度控制策略的核心有两个方面:一是将供给给电堆的甲醇浓度控制在合理的范围;二是减小补给过程对电源系统的扰动。 基于这两点要求,对电源运行过程中的甲醇消耗量进行分析,使补给甲醇量和消耗甲醇量达到平衡,满足甲醇浓度控制要求。

2.1.1 甲醇物质守恒方程

燃料电池电堆内的甲醇消耗主要考虑以下两种形式:阳极甲醇氧化消耗和质子交换膜内甲醇透过消耗。 其它形式如蒸发等,其消耗量较小而且在蒸汽冷却循环中能部分回收,所以不予考虑。 因此,单位时间内甲醇消耗量(mol/s), Ncom,如式(1)所示。

其中, Nreat(mol/s)和 Ncross(mol/s)分别代表单位时间内反应消耗和透过消耗。 甲醇氧化反应消耗符合法拉第定律,可依据式(2)求得。 式中, I是电流(A), F是法拉第常数(C/mol)。 甲醇从阳极通过质子交换膜透过到阴极的量则由两部分构成:1)电渗透拖拽作用引起,水合质子在膜内传输,将溶解在水中的甲醇携带到阴极,即式(3)右侧第1项;2)扩散作用引起,因为阴阳两极的甲醇浓度不一致,即式(3)右侧第2项。

式中, nMeOH是甲醇的电渗透拖拽系数,是催化层的甲醇浓度(mol/m3), cACL,的函数。 Dm,eff和 δm分别代表甲醇在质子交换膜中的有效扩散系数(m2/s)和质子交换膜的厚度(m)。 Am是参与甲醇扩散过程的质子交换膜面积(m2),一般认为与反应面积一致。 cCCL表示阴极甲醇浓度,在阴极侧假设透过的甲醇完全消耗,其数值为0。 甲醇电渗透拖拽系数的方程如式(4)所示。

式中,

甲醇消耗总量(mol), Nm,t,可通过将单位时间内甲醇消耗总量对时间(s), t,进行积分得到,其结果如式(5)所示。 对公式进行分析,运行过程中的总电量 Q和催化层甲醇浓度 cACL(mol/m3)均是未知数,

通过建立已知参数与甲醇透过消耗之间的联系,来估算 cACL值范围或者替代 cACL是在工程上利用该方程解决实际问题的关键。由相关文献可知,甲醇电氧化反应的熵变Δ S是80.9 J/(mol·K),而透过甲醇在阴极直接氧化的熵变Δ S是2438 J/(mol·K),二者相差30倍,可以利用熵变差距在电池中产生的温度差对甲醇透过消耗量进行估算,从而建立 cACL值与温度差之间的联系。 在不考虑相变情况下,温度变化与透过甲醇量的关系大致如式(6)所示。

其中,Δ S和Δ Scross分别是甲醇电氧化和透过甲醇直接氧化的熵变值, Qr是系统的散热量(J),与温度正相关, Cp代表整个系统的等压热容值(J/(K·s))。 我们将式(5)代入到式(6),在得到的式(7)中建立了温度差Δ T和 cACL的函数关系。 在电池运行过程中固定电量 Q,温度 T可通过传感器测量,那么式(7)中系数 A和 B均变为常数项。电堆运行达到稳态时,温度差Δ T=0,这样建立了催化层甲醇浓度 cACL与温度 T的关系,完成参数 cACL的转化和甲醇消耗总量解析过程。

根据前期工作结果[15],催化层甲醇浓度 cACL影响DMFC运行过程中的电流-电压关系。 针对DMFC电源系统的浓度控制策略本质上也是调控催化层的甲醇浓度值。 因此,该工作的目的之一,控制进入电堆的甲醇浓度在合理的范围,实质是将 cACL值控制在合适的范围内。 通过建立和分析模型,可以以测试催化层甲醇浓度上下限时电堆的温度变化值Δ Td作为判据,依此判断是否进行甲醇补给。 接下来,需要通过实验验证在一定浓度范围内产生的温度差是否在温度传感器的检测限之内。 综上所述,可以基于电量 Q和温度 T这两个参数,建立无甲醇浓度传感器条件下的直接甲醇燃料电池电源系统浓度控制策略。

2.1.2 甲醇浓度控制逻辑

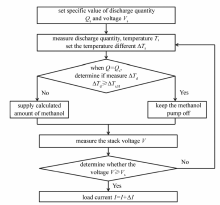

依据以上对模型的建立与解析,建立了如图2所示甲醇浓度控制逻辑。 该控制逻辑分为3个部分:1)判断是否进行甲醇补给,该部分的核心参数是温度变化值Δ Td;2)补给合适量的甲醇,该部分与甲醇消耗计算值相关,是电量 Q,温度 T的函数;3)电堆的电压保护,由于电堆工作的电压过低,会加速催化剂中贵金属溶解聚集以及碳腐蚀等过程,不利于电堆长期稳定运行,且低电压状态下甲醇燃料的能量转化效率也会降低,因此其稳定工作电压值不能低于预设电压值 Vs。 接下来将针对控制逻辑进行分析。

| 图2 直接甲醇燃料电池电源系统甲醇浓度控制逻辑图Fig.2 The procedure of controlling methanol concentration for the DMFC power system |

在判断是否对DMFC电源系统进行甲醇补给时,首先要设置一个合适的预期电量值 Qs,即判断周期。这个预期电量值必须要满足两点要求:1)判断甲醇补给反馈时间不能过长,保证甲醇浓度不会过低,使电池运行进入浓差极化控制区域;2)甲醇补给行为不能过于频繁,因为每次甲醇补给行为会扰动电堆运行,不利于系统稳定。 至于具体的预置值 Qs,需根据电源系统的规格和参数进行设置。 电堆运行过程中,电流波动会影响判断周期长短,这会改变判断周期内电堆的散热量值。 但是在电量值固定后,电堆稳态运行时,时间 t是可测值,催化层甲醇浓度 cACL仅是温度T的函数,散热量变化对甲醇补给判断的影响已经归入温度项中——电堆散热量增大时,电堆温度 T会下降;反之亦然。

确定了电量预设值后,接下来需要测试电堆运行过程中的温度值 T,它和电量预设值 Qs共同决定了温度变化的预设值 Qs。 将式(7)中的催化层甲醇浓度 cACL值分别用浓度范围的下限和上限替代,得到Δ Ts的范围:Δ Ts,L~Δ Ts,H。 因为 cACL值是无法直接测量的,所以Δ Ts值的范围只能通过通入固定浓度甲醇溶液后的电堆温度变化值来确定。 在固定电量值 Qs和测得温度 T后,电堆温度差Δ Ts存在3种情况。 当Δ Td≥Δ Ts,L时,表明此时供给的甲醇浓度高于控制浓度范围上限。 此时主要是由于过量的甲醇透过导致其温度差值高于预设值上限。 为了提高甲醇利用效率和优化电池热管理,不对电源系统进行甲醇补给。 当Δ Ts,L≥Δ Td≥Δ Ts,H时,表示供给电堆的甲醇浓度在控制范围以内,当电量值 Q达到电量预设值 Qs时,按照式(5)计算得到的甲醇量进行补给。 当Δ Td≤Δ Ts,L时,表明供给电堆的甲醇浓度低于控制浓度范围下限。 此时电堆运行可能处于浓差极化控制区域,当电量值 Q达到电量预设值 Qs时,需要在计算甲醇量的基础上再乘以一个大于1的系数,使浓度逐渐进入控制浓度范围内。 这个系数不能过大,这样对系统的扰动较小且又不至使甲醇浓度到达控制上限。

电堆的电压保护则主要是考虑电源系统启动时的情况。 在启动阶段,电堆运行温度较低,此时电堆处于低电流低功率运行状态,系统主要由锂电供电。 随着电堆温度升高,电堆运行电压升高至大于预设值 Vs,通过将负载电流增加Δ I,电堆输出功率对系统贡献比例会增加。 这样一直到实现DMFC电堆输出功率满足系统功率需求,且工作电压在 Vs附近。

电堆放电量的测量可通过在电路中加入电流传感器,并将测试信号对时间进行积分得到。 温度的测量则需要考虑电堆的热效应,选取最佳的测试位置——对温度波动作出迅速响应。 我们选取了前后端板、BP3和BP15共4个测温点,在恒电流恒甲醇浓度条件下进行温度测试。 如图3A所示,BP3和BP15两个位置较端板温度高5 ℃左右。这是因为双极板紧贴发热源MEA,而且石墨的导热系数较不锈钢低。 BP15上测得的温度最高,这与我们前期工作中模拟电堆内热分布的结果一致[16],电堆中间部分双极板上温度差距小于1 ℃,所以不再考虑对其它双极板上的温度数据进行分析。图3A中双极板上测温点的起始温度比端板上高3 ℃左右。 甲醇控制逻辑通过对比稳态时的温度差作为判据,而起始时温度差对稳态时温度分布影响较小,因此起始温度稍有不同不会影响控制逻辑可行性判断。图3B是将温度对时间进行求导的结果,从中可以看出双极板上温度变化对电堆内热反应比较灵敏,在初始阶段能够达到0.20 ℃/s。 在电池测试时间达到300 s时,其温度波动已经低于0.025 ℃/s,我们认为此时温度已经稳定。 所以控制逻辑中甲醇补给判断周期应大于300 s。 综上表明双极板测温点上温度响应更加迅速而且更易趋于稳定,更适合作为测温点。由于相同条件下其温度变化范围Δ T较BP3更大,作为判据的精度会更高,所以本工作采取BP15这个点作为测温点。

| 图3 电堆不同位置温度-时间测试曲线(A)及其导数曲线(B)Fig.3 The measured temperature-time curves(A) at different position of the fuel cell stack and their derivative curves(B) |

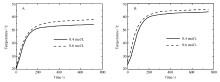

在确定了测温点后,我们接下来验证控制逻辑的可行性——在一定浓度区间内由浓度差引起的温度变化是否在温度传感器的检测限以内。 式(7)中,电堆的放热由甲醇电氧化和甲醇透过氧化两部分构成。 为了简化测试过程,我们仍采用恒流放电的方式。 这样将电量参数转化成时间参数,在同一时间段内,电堆的放电量是一致的。 剩下的参数中T是测得量, cACL无法直接控制,我们可以利用它与进样甲醇浓度值正相关来间接控制这个参数。 在电源系统实际运行过程中,将进样甲醇浓度范围控制在0.2 mol/L范围以内就能满足系统稳定运行的需求。 依据式(7),在低浓度区间甲醇透过产生的热效应更小,因此在相应浓度范围内产生温度差值较小。 所以我们采取0.4和0.6 mol/L这两个进样浓度作为上下限值,来验证控制逻辑的可行性。 这两个进样浓度均低于电堆实际运行中的最低浓度要求,其透过甲醇量很低。 若此时测得电堆温度差值仍在温度传感器的检测限内,那么该结论在其它浓度范围也成立。 接着考虑散热量 Qr,高温下散热量更大,会减弱由透过甲醇量变化引起的温度差值。 我们采用控制进样甲醇溶液温度来间接控制电堆温度。 若能验证控制逻辑在高温低浓度进样甲醇溶液时可行,那就可将该逻辑在电源系统中运用。

图4为进样甲醇温度60 ℃、2 A和10 A时电堆的温度变化曲线。 从图4中可以看出,相同电量下,因为透过甲醇量更大,进样甲醇浓度0.6 mol/L时电堆的温度更高。 我们取600 s(此时电堆温度已经达到稳定)时的温度差Δ Td来验证控制逻辑的可行性,结果呈现在表1中。 从表1中可以看出,随着进样甲醇温度由50 ℃升至60 ℃,不同进样浓度的电堆温度差Δ Td由3.61 ℃降至2.52 ℃,这主要是散热增强造成的,与我们预期的结果一致。 而随着测试电流增大,Δ Td值也由3.38 ℃降至2.00 ℃。 这是因为电流增大,阳极催化层消耗甲醇量增大,从而导致透过甲醇热效应减小。 这个结果也与我们用低浓度甲醇进行可行性验证的假设一致。 在高温低浓度的运行条件下,温度差Δ Td≥2.00 ℃,这满足了温度传感器测量精度的要求,所以可以将该控制逻辑运用在电源系统中。

| 图4 进样甲醇温度60 ℃,恒流2 A(A)和10 A(B) 时电堆温度变化测量结果Fig.4 The measured temperature data of the fuel cell stack at constant current of 2 A(A) and 10 A(B), and methanol feeding temperature of is 60 ℃ |

表1 不同电流下电堆温度差值表 Table 1 The temperature difference at constant current value

| 表1 不同电流下电堆温度差值表 Table 1 The temperature difference at constant current value |

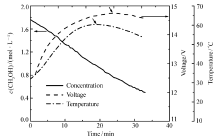

该部分的目的是确定电堆运行的合适进样甲醇浓度范围,主要考虑浓度对温度、工作电压和甲醇利用率的影响。 甲醇溶液采取循环进样,电堆运行采用恒流模式。 这样甲醇浓度会一直降低,依此测得一段时间内进样浓度-电压-温度的实时曲线。图5中温度与电压曲线的变化基本一致,随着电堆温度上升,催化反应速率和传质过程均得到增加,反应过程的过电势降低,反之亦然。 但是,电压的峰值略滞后于温度的峰值,因为在温度峰值时甲醇透过量较大,在阴极造成更大的混合电势。 随着温度和甲醇浓度稍微降低,降低了甲醇透过造成的混合电势,电堆工作电压反而上升。 甲醇利用率 Em(%)计算如式(8)所示,采用甲醇理论消耗量除以甲醇实际消耗量。 甲醇理论消耗量依据法拉第方程计算,实际消耗量是混合池中甲醇物质量差值。

| 图5 进样甲醇浓度、温度和电堆电压随时间变化曲线Fig.5 The change of methanol concentration, temperature and voltage with time at constant-current mode The inclined arrows marked the peak positions |

式中, cm和 V分别是某一时刻混合池中甲醇溶液的浓度(mol/m3)和体积(m3),上标数字代表时间点。 由于电渗透拖拽作用和蒸发,混合池中的甲醇溶液体积会持续减小。图5中,甲醇浓度基本呈现线性下降,但由于初始阶段损失的为高浓度甲醇溶液,所以电堆运行实际消耗量远高于低浓度运行时的消耗量。

我们采用15 W电源系统电堆确定其合适的甲醇浓度范围。 进样甲醇的初始浓度为1.64 mol/L,初始溶液体积0.4 L,表2、3和4分别展示了 I=5、6和7 A这3个工作电流下电堆的状态。 将这些数据中进样甲醇浓度与甲醇利用率、温度和工作电压的关系如图6所示。 随着进样甲醇浓度降低,催化层甲醇浓度 cACL也随之降低,依据式(5)透过甲醇量也会减少,电堆运行时甲醇利用率升高。图6A中,同一浓度下,甲醇利用率随电流增加也大致呈增加趋势,其原因是催化层甲醇消耗量增加以致甲醇透过量减少。 由于蒸发原因或者测量误差导致数据规律稍有偏差。 在选择合适进样甲醇浓度范围时,我们首先考虑甲醇利用率应大于80%。 式(8)计算的甲醇利用率值为10 min内的平均值,所以表中对应浓度下的甲醇利用率要低于实际值。 而且在电堆运行过程中,随着进样甲醇浓度降低甲醇利用率会不断升高。 因此,我们将利用率值高于表格数据的70%作为浓度上限判据。 控制逻辑中存在负载电流递增的设置,电堆可能在高于5 A的负载电流下长期运行。 综合以上因素,我们将进样甲醇浓度0.87 mol/L作为浓度上限值。 当甲醇浓度较低时,因为浓差极化影响,电堆工作电压会急剧下降。 为了保护电堆和提高甲醇的能量转化效率,我们将电堆电压值大于4.8 V作为浓度下限的判据。表3和表4中,初始阶段电压先降后升是因为电堆温度较低时无法直接进行6 A和7 A恒流运行,所以先设置电堆在5 A条件下运行一段时间后再跳转至6 A和7 A。 此时极化作用变大,电堆电压值会降低。但随着温度升高电堆进入稳定运行,电压也进入升高过程。 对照图6B,进样甲醇浓度不低于0.70 mol/L才能满足电堆工作电压判据要求。 综合甲醇利用率和电堆工作电压这两个参数,我们确定该电堆合适的浓度范围大致在0.70~0.87 mol/L之间。 此时电堆的工作温度高于50 ℃,催化反应速率和传质速率均较大。 该进样甲醇浓度范围只是针对15 W电源系统电堆确定的,更高功率的电源系统其合适浓度范围会大于0.17 mol/L,而且浓度下限值也会出现下移。

表2 恒流5 A电堆运行状态 Table 2 The operation state of fuel cell stack at 5 A

| 表2 恒流5 A电堆运行状态 Table 2 The operation state of fuel cell stack at 5 A |

表3 恒流6 A电堆运行状态 Table 3 The operation state of fuel cell stack at 6 A

| 表3 恒流6 A电堆运行状态 Table 3 The operation state of fuel cell stack at 6 A |

表4 恒流7 A电堆运行状态 Table 4 The operation state of fuel cell stack at 7 A

| 表4 恒流7 A电堆运行状态 Table 4 The operation state of fuel cell stack at 7 A |

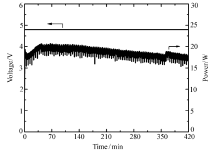

在确定了电堆合适的工作状态后,我们对15 W电源系统进行了测试,结果如图7所示。 设置的判断周期为3000 C,这个时间大致在10 min左右,满足判断周期要求,不会对系统进行频繁补给而降低系统的效率。图7中,电源系统实现稳定电压4.8 V对外输出,同时实现了功率高于15 W长时间工作,能达到外部负载的要求。 功率波动与甲醇补给过程有关,因为逻辑判断和甲醇补给泵开启需要占用一部分电堆输出功率,从而降低电源系统对外输出功率。 在补给过程完成后,电源系统输出功率又恢复正常。 由于纯甲醇储罐容量有限,测试进行了420 min,在这段时间电源系统实现了稳定运行,证明了该控制策略在电源系统中确实有效完成了甲醇浓度控制。

基于甲醇传质过程分析,建立了甲醇消耗量与温度和电量两个参数之间的关系,并以此确立了甲醇浓度控制策略。 甲醇物料守恒方程和热效应方程从理论上建立了稳态时催化层甲醇浓度与电池温度之间的关系,计算了甲醇消耗总量。 通过模型解析将温度差作为是否进行甲醇补给的判据。 恒电量运行时,由进样浓度不同造成的热效应(主要是甲醇透过产热和散热过程)差别能满足控制策略要求。 针对不同规格的电源系统,可利用甲醇利用率和电堆电压确定合适的甲醇浓度控制范围。 该基于电量和温度的甲醇浓度控制策略能够保证直接甲醇燃料电池电源系统长时间稳定运行。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|