共同通讯联系人:徐海涛,副教授; Tel:0791-83968703; Fax:0791-83969561; E-mail:haitaoxu@nchu.edu.cn; 研究方向:高分子化学

结合加成型液体硅橡胶的硫化原理,综述了加成型液体硅橡胶导热性能、耐高温性能及粘结性能的最新研究进展,发现加入金属氮化物导热填料是提高加成型液体硅橡胶导热性能的有效途径;改善分子结构是提高加成型液体硅橡胶耐高温性能的主要途径;共混粘结促进剂是提高加成型液体硅橡胶粘结性能的重要途径。介绍了加成型液体硅橡胶的最新应用领域,提出功能化加成型液体硅橡胶,如3D个性化打印硅橡胶、人体器官硅橡胶、高折光封装硅橡胶等功能材料是未来加成型液体硅橡胶的发展方向。

Based on the vulcanization principle of addition type liquid silicone rubber, the latest research progress on the thermal conductivity, high temperature resistance and adhesive property of addition type liquid silicone rubber is summarized. It has been found that adding a metal nitride thermal conductive filler is a prominent approach to improving the thermal conductivity of addition type liquid silicone rubber; while improving the molecular structure is effective for enhancing the high-temperature resistance of addition type liquid silicone rubber, and blending the adhesion promoters can prominently enhance the performance of addition type liquid silicone rubber. In this paper, the latest application of addition type liquid silicone rubber in many fields is introduced, and it is also mentioned that functionalized addition type liquid silicone rubber, such as 3D personalized printing silicone rubber, human body replacement silicone rubber, and high refraction encapsulated silicone rubber, is the direction for the future development of addition type liquid silicone rubber.

加成型液体硅橡胶是有机硅材料中发展较快的一个品种。与自由基交联型液体硅橡胶或缩聚型液体硅橡胶相比,加成型液体硅橡胶具有室温硫化、工艺简单、容易自动化生产等特点[1],更适合工业化生产。 加成型液体硅橡胶在硫化过程中不产生副产物[2],容易制得高纯度产品,广泛用于电子器件封装材料和粘结材料。 加成型液体硅橡胶在硫化过程中收缩率极小,尺寸稳定,机械工业上广泛用来制模以铸造环氧树脂、聚氨酯、低熔点合金、乙烯基塑料等。 加成型液体硅橡胶安全无毒、化学稳定、耐腐蚀、生物相容性好,广泛用于婴幼儿用品和医疗用品等领域。 加成型液体硅橡胶机械强度高、抗高温稳定性好、压缩形变低,广泛用于密封件、压敏胶带等方面。 基于加成型液体硅橡胶的优异性能和广泛应用,目前加成型液体硅橡胶受到了人们的广泛关注,已成为有机硅材料领域的研究热点。 本文结合加成型液体硅橡胶的硫化原理,综述了近年来加成型液体硅橡胶在导热性能、耐高温性能及粘结性能方面的最新研究进展,介绍了加成型液体硅橡胶的最新应用领域,并对加成型液体硅橡胶的发展方向进行了展望。

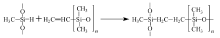

加成型液体硅橡胶是以乙烯基硅油为基础聚合物,含氢硅油为交联剂,在催化剂的作用下,通过氢硅化加成反应硫化交联,而获得三维网状聚合物。加成型液体硅橡胶的硫化原理如图1所示。

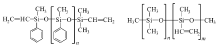

基础聚合物主要指链端或链节中含有乙烯基的硅油。 常用乙烯基硅油的分子链结构如图2所示。 乙烯基硅油中乙烯基的含量、位置及种类对硅橡胶的导热性能、耐高温性能及粘结性能具有重要影响。

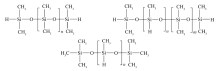

交联剂是指分子链中含有3个以上Si—H键的含氢硅油。 其中,Si—H键可以位于分子链的链端、侧链或同时位于链端及侧链[3]。 常用含氢硅油的分子链结构如图3所示。 含氢硅油的相对分子质量、粘度、结构及用量对硅橡胶的导热性能、耐高温性能及粘结性能有明显影响。

加成型液体硅橡胶的硫化有自由基加成机理、离子加成机理和配位加成机理3类[4]。 因为Si—H键键能低,在自由基活性种或离子活性种的催化下,可以促进Si—H键和乙烯双键之间发生硫化反应。 但该方法无法避免乙烯双键自聚副反应,使用受到诸多限制。 而采用过渡金属(如铂、铑、钯、镍等)配合物为催化剂的硫化反应,具有反应条件温和、产率高、反应速率易于控制等特点,是目前硫化的主要方式。 以过渡金属配合物为催化剂的硫化反应,其催化机理为配位加成,具备典型的配体的配位和解离、配体的置换、氧化加成与还原消除、插入反应与反插入等步骤。 当前,以铂配合物催化剂体系应用最为广泛,研究最为深入。 应用最广泛的铂配合物催化剂为Karstedt催化剂,该催化剂的主要成分为零价铂-乙烯基硅氧烷络合物,具有高反应活性。

加成型液体硅橡胶具有优良的热稳定性和导热性能,在电子器件导热材料领域得到广泛应用。 加成型液体硅橡胶导热性能的核心作用是为电子器件与散热器之间传输热量,提高散热,延长电子器件使用寿命。 加成型液体硅橡胶本征热导率只有0.20~0.30 W/(m·K),远低于工业要求[4,5,6]。 目前,主要采用向加成型液体硅橡胶中填充各种高热导率填料,然后通过密炼、开炼、共混等加工成型工艺,提高加成型液体硅橡胶的热导率。 目前常用填料的热导率如表1所示。

| 表1 常用导热填料的热导率 Table 1 Thermal conductivity of commonly fillers |

Namitha等[7]通过热压技术制备了氮化铝(AlN)填充的加成型液体硅橡胶,发现加成型液体硅橡胶的热导率随AlN含量的增加而升高,当AlN体积分数为0.4%时,热导率达到1.0 W/(m·K)。 Lin等[8]将苯硫酚改性的银纳米线填充到加成型液体硅橡胶内,二维银纳米线构筑了热传导三维网络,有效提高了硅橡胶导热性能,热导率达到1.15 W/(m·K)。 Zha等[9]制备了不同体积比的微米Si3N4和纳米Al2O3共同填充的加成型液体硅橡胶,当填料的体积分数为30%(Si3N4的体积分数为26%,Al2O3的体积分数为4%)时,热导率达到1.6 W/(m·K)。 Wang等[10]以碳化硅为填料,制得了高导热加成型液体硅橡胶,当碳化硅的质量填充量是240%时,硅橡胶热导率达到1.26 W/(m·K)。 Liao等[11]以六方片状氮化硼为导热填料,制得导热硅橡胶,当六方片状氮化硼的质量填充量为50%时,硅橡胶的热导率达到1.13 W/(m·K)。 Wu等[12]通过碳包覆纳米颗粒技术制得碳包覆铜纳米颗粒(Cu@C),并以Cu@C为导热填料制得了高热导硅橡胶,当Cu@C纳米颗粒的质量填充量为30%时,硅橡胶的热导率达到2.41 W/(m·K)。 Zhao等[13]利用化学镀层法制得镀铜碳纤维(M-Cu-CF),M-Cu-CF作为导热填料能够均匀分散在硅橡胶内,当M-Cu-CF的质量填充量为4%时,导热硅橡胶热导率达到1.99 W/(m·K)。

在市场化产品方面,2017年初,瓦克公司推出一种双组分高导热硅橡胶产品Semicosil® 961TC,热导率达到2 W/(m·K),在电子电路和散热片上具有良好的散热效果。 2016年10月,道康宁公司也推出一款高导热硅橡胶产品Dow Corning® TC-5888。 TC-5888的整体热导率高达5.2 W/(m·K),还能实现最薄约20 μm的界面厚度,既能高效散热,还能改善高灵敏度服务器的芯片性能和可靠性。

加成型液体硅橡胶的化学键具有高键能,使其具有突出的耐热性能,在高温环境下仍可以保持其理化和机械性能。 传统加成型液体硅橡胶可以在200 ℃以下长期使用,在250~300 ℃短期使用[14,15]。 但随着硅橡胶应用领域的扩展,对硅橡胶的耐高温性能也提出了更高的要求,如用于发动机表面涂覆层的硅橡胶要求在300 ℃长期使用;用于铸造金属模具的硅橡胶要求耐热温度达到400 ℃;用于航空工业的硅橡胶,其耐高温性能要求更高[16,17]。 目前,提高加成型液体硅橡胶耐高温性能主要有2种途径:1)通过向加成型液体硅橡胶主链或侧链引入苯基、亚苯基、亚苯醚基等刚性基团,提高其耐高温性能;2)填充耐热填料,如三氧化二铁、二氧化铈、氢氧化铁等,提高其耐高温性能。

Zhang等[18]通过向硅橡胶侧链引入苯基,同时添加2份三氧化二铁,制得的耐高温硅橡胶的热分解温度达到445 ℃。 Lai等[19]制备了主链含二苯醚和亚苯醚基的硅橡胶,发现硅橡胶的起始分解温度和最大分解温度分别达到461和648 ℃,表现出优异的耐高温性能。 Shi等[20]通过向硅橡胶侧链引入苯基,制得了热分解温度超过400 ℃的耐高温硅橡胶。 Lu等[21]向硅橡胶内添加质量填充量1.2%的氧化铁和质量填充量2.0%的氧化锌,制得的耐高温硅橡胶的热分解温度达到271 ℃。 Zhang等[22]研究了稀土氧化物对加成型液体硅橡胶耐高温性能的影响,研究发现,添加氧化铈的效果最好,添加1份氧化铈,硅橡胶的热分解温度达到391 ℃。

在市场化产品方面,瓦克公司在第25届FAKUMA国际塑料加工技术展览会上首次展示了ELASTO-SILRPLUS4350/50硅橡胶。 该产品制成的密封件和软管能耐高温,可连续数日承受高达300 ℃的温度,甚至短时间承受400 ℃的高温而毫无损伤,适合用于航空发动机舱中的密封部件。

加成型液体硅橡胶的表面大部分为非极性基团,具有较低的表面能,且缺少反应活性,导致对基材的粘结性能较差,使用时空气中的水分容易通过硅橡胶与基材间的空隙渗入电子器件内部,导致电子器件失效[23,24,25]。 目前,提高加成型液体硅橡胶的粘结性能有2种途径:1)向硅橡胶分子链内引入功能性基团,来提高粘结性能;2)向硅橡胶内加入粘结促进剂,来提高粘结性能[26,27]。 Yang等[28]向加成型液体硅橡胶分子链内引入三烯丙基基团,制得的硅橡胶对不锈钢、铜和铝基材的粘接强度大于0.59 MPa。 Qiao等[29]向加成型液体硅橡胶分子链内引入硅氮基团,制得的硅橡胶对玻璃基材的粘结强度达到2.35 MPa。 Togash等[30]制备的含环氧基和甲氧基加成型液体硅橡胶对铝、铁、环氧树脂、聚对苯二甲酸丁二酯和玻璃等基材有良好的粘接性能。 Imai等[31]以烯基烷氧基硅烷为粘接促进剂制备的加成型液体硅橡胶,当烯基硅氧基硅烷的质量分数为0.5%~3%时,硅橡胶对玻璃、铝材和环氧树脂表现出良好的粘接性能。 Stein等[32]研究发现,双(三甲氧基硅丙基)富马酸酯粘结促进剂可以使加成型液体硅橡胶的粘接强度提高873%。 Ling等[33]以烯丙基缩水甘油醚原料,通过硅氢加成反应制备了含环氧基的有机硅粘接促进剂,当粘接促进剂的质量分数为2%时,加成型液体硅橡胶的粘接强度达到2 MPa。

在市场化产品方面,2016年,瓦克公司推出一款高粘结性能硅橡胶产品Wacker® Primer G790 toluene free。 Primer G790 toluene free可借助喷涂、浸渍或刷涂技术,以极薄的厚度涂覆到基材上,表现出优异的粘接性能,且适用于铝、不锈钢、玻璃、环氧树脂和玻纤增强塑料等通用基材。 2016年底,瓦克公司还推出一款快速交联型硅橡胶胶粘剂Semicosil®811。 同传统硅橡胶胶粘剂相比,811加工速度要快许多,经紫外光照射,在室温条件下,1 h内便可达到能够密封性测试的粘结强度。 2016年底,道康宁公司推出了一款硅橡胶密封胶新品Dow Corning® 750。 750可提供对低表面能塑料基材的优异粘接能力,可粘接机械外壳、管道、电线、导管、装饰部件等基材,并提供优异的耐久性。 2016年底,迈图公司推出了Silopren LSR27x9自粘接硅橡胶产品。 LSR27x9不需要对基材进行表面处理,有助于提高生产效率和增强设计自由度。这种新的自粘硅橡胶可减少装配步骤,并满足各种复杂的设计要求,在电子器件、医疗器械、汽车领域具有潜在的应用价值。 2016年5月,蓝星公司推出了一款加成型硅橡胶新品Silcolease®PSA 501。 PSA 501适用于低粘度要求的制品保护,具有极高的粘性,可以满足制成及半成品的不同保护要求,且具有润湿性好、透明度佳等特点。

3D打印技术可以逐层堆积打印出复杂3D物体,近年来广泛用于医疗、航空、航天、建筑及汽车等领域。 目前,3D打印成型材料主要是丙烯腈-丁二烯-苯乙烯共聚物、聚乳酸、聚苯砜等石油高分子,随着石油资源的枯竭,上述成型材料的应用将受到限制。

2015年,瓦克公司首先开发出加成型液体硅橡胶3D打印技术。 该技术的关键是使用非常小的硅橡胶液滴进行打印,当第一层硅橡胶被打印时,液滴会合成一条细行,在紫外光照射下使分子相互交联形成固态、柔软的工件。 这项技术将会广泛应用于大批量定制生产呼吸面罩、助听器、鼻托等产品。 2016年,Sterne Elastomere公司推出了一款SiO-Shaping 1601硅橡胶3D打印机。 SiO-Shaping 1601外观与目前石油高分子3D打印机差别不大,但SiO-Shaping 1601能够打印体积250 mm×200 mm×100 mm、邵尔A硬度30~60度的产品,还能提供各种颜色和透明度的成型材料,并最大程度保留打印件的灵活性,其0.25 mm的精度可使用户清楚地从打印件中看到更多细节。 2015年,美国北卡罗纳州大学的Tumbleston等[34]在《科学》杂志上报道了“连续液面生长”的3D打印技术。 该技术的核心是开发了一种光聚合硅橡胶成型材料,该种成型材料在紫外光照射下会在几分钟内固化成型,相比以往需要数小时的3D打印技术,工作效率提高了约100倍。

相比石油高分子成型材料,加成型液体硅橡胶成型材料具有生物兼容性,可以应用在制造类似人体皮肤、人体器官的工件中,如耳朵、手指和鼻子等,这些工件都具有较高的附加值和个体特殊的需求性。 使用加成型液体硅橡胶进行3D打印,可以极大缩短工件制作时间,节省材料,满足个性化制造,产生更大的经济和社会效益。

加成型液体硅橡胶安全无毒、耐药品性强、性能优良,在医疗领域开始得到应用。 利用加成型液体硅橡胶线性收缩率低、弹性好、在口腔中固化快、塑性变形小的特点,目前开始将其用作牙科印模材料[35]。 利用加成型液体硅橡胶对不同气体具有不同渗透率的特点,目前开始将其制成人工肺。 利用加成型液体硅橡胶透气性好、力学性能强的特点,目前开始将其制成婴儿奶瓶和奶嘴[36,37]。

2016年4月,瓦克公司推出一款Silpuran 2114硅橡胶胶带。 2114胶带富有弹性、极其柔顺、透气性好、低表面能,能很好地附着于人体皮肤,却不会与伤口粘合,为伤口愈合创造理想条件。 2017年,道康宁公司在推出了一款高性能硅橡胶压敏胶粘剂Dow Corning MG-2502[38],MG-2502拥有优异的强度、不会敏化或刺激皮肤、对汗液和空气的渗透性高,适合于在需要牢固地粘附在皮肤上的医疗设备应用,如假肢、造口器具、外科敷料等。 2017年6月,道康宁公司推出Silastic MDX 2-4210加成型液体硅橡胶。Silastic MDX 2-4210具有在室温下可固化且无收缩变形、绝缘性好、颜色选择范围广等优点,被用来制作电子耳蜗。 用其制成的电子耳蜗电极刺激效果好,尺寸精确,外形美观。 2017年初,蓝星公司推出了一款用于人体长期植入的Silbione Biomedical加成型液体硅橡胶。 Biomedical具有无毒、抗老化、生理惰性等特点,当植入人体后,Biomedical对人体器官和组织不会产生副作用,其周围的人体组织也不会出现感染或者其它不良反应。 Biomedical的使用寿命随着温度的变化而发生改变,在20 ℃下能够长期工作,120 ℃左右的可以使用10年,可以制成多种植入型医疗器械,如胃管、人工心脏尖瓣、人工鼻梁、上下颌骨等。

加成型液体硅橡胶具有医用高分子材料的典型特征,经过多年的发展,它在医疗领域发挥的作用愈加重要。 随着制备工艺和后续产品加工成型技术的日趋完善,它将在医疗领域发挥更大的作用。

加成型液体硅橡胶具有透光率高、密度低、耐高低温性能好等特点,在透镜、发光二极管(LED)封装材料等光学领域开始得到应用。 利用加成型液体硅橡胶高折光、高透光、耐紫外光和耐老化性强等特点,目前开始将其用作LED封装材料。 利用加成型液体硅橡胶高透光、低密度、耐紫外光性能强等特点,目前开始将其用作航天器供电线聚焦折射透镜材料。

Morita等[39]用苯基乙烯基硅油和苯基乙烯基硅树脂的共混物与含氢苯基硅油反应获得了折射率达到1.54、透光率85%~100%的加成型液体硅橡胶LED 封装材料。 Taskar等[40]将纳米TiO2粒子加入到加成型液体硅橡胶中,得到折射率达1.70的LED封装硅橡胶。 2017年初,迈图公司推出了一款高透明加成型液体硅橡胶产品Silopren LSR 7180。 7180具有高透光率,在恶劣环境下表现出优良的稳定性,应用于LED封装材料将显著提高产品性能。 2017年初,瓦克公司通过分子设计推出了一款高透明硅橡胶Lumisil LR 7601。 LR 7601具有优异的透明度、耐紫外辐射性和热稳定性,在-55~150 ℃温度范围内均可保持稳定性能,而且长期承受负荷也能保持高度的透明,折射率达到1.41,适用于照明技术应用。 2016年10月,蓝星公司也推出了一款LED封装用硅橡胶770。 770为双组分,可在室温条件下通过催化加成反应进行交联,折射率达到1.37,能够有效保护LED芯片不受环境影响。

随着LED发光效率的提高,对LED封装材料的耐紫外光老化、折射率、使用寿命等性能提出了新的要求。 加成型液体硅橡胶正在迅速取代环氧树脂和其它封装材料,成为LED封装材料研究的重点方向。

加成型液体硅橡胶在我国航空航天、电子电器、LED封装、国防军工等领域发挥了不可替代的重要作用。 随着新技术、新设备和新工艺的应用,加成型液体硅橡胶的生产成本正在逐步降低,产品种类正在迅速增加,应用领域正在逐步扩大,通过不断努力,我国加成型液体硅橡胶的研究和应用将迎来一个新的阶段,加成型液体硅橡胶将为我国国防工业和高新产业的发展做出更大贡献。 但是,限于发展时间短,经验积累不足,目前国内加成型液体硅橡胶产品的质量与国外还有一定差距。 特别是某些高性能或特殊性能的加成型液体硅橡胶产品,比如阻燃加成型液体硅橡胶、耐高温加成型液体硅橡胶及高透光加成型液体硅橡胶等,目前仍需进口。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|