“无墨喷水打印”技术因其绿色环保的特点引起了广泛关注,推进无墨喷水可重复打印纸的产业化具有重要的意义。 本文以具有水致变色性质的吲哚并[2,1-b]噁唑啉染料分子(TM)为例,选定聚对苯二甲酸乙二醇酯(PET)代替滤纸基材,通过筛选合适的表面活性剂、调整染料用量以及涂层厚度,探究并得到了一种无墨喷水可重复打印纸的工业化制备工艺。 结果表明,利用优化后的制备工艺得到的无墨喷水可重复打印纸具有良好的可重复书写性能,并通过小量生产测试验证该制备工艺可以应用于实际工业生产。

“Water-jet printing” has attracted wide attention owing to its green process and environmental friendliness. Therefore, it is significant for industrial preparation of water-jet rewritable paper. In this work, taking a hydrochromic dye indole [2,1-b] oxazolidine(TM) for example, the industrial preparation process of water-jet rewritable paper based on polyethylene terephthalate(PET) instead of filter paper was explored in detail and successfully obtained via screening of surfactant, adjusting the amount of dye, and modulating coating thickness. The paper prepared via the optimized process exhibits great rewritable performance. Furthermore, successful small-scale production of this paper indicates that the optimized process can be widely applied in industrial production.

我们生活在数字化时代,尽管电子设备的出现及普及在一定程度上替代了纸张类打印耗材的作用,但是由于纸质印刷品良好的阅读体验,人们对于纸质印刷品的用量不减反增[1]。 中国在2015年已取代美国成为全球第一耗纸国,年耗纸量已超过1.1亿吨,其中30%以上是用于印刷、打印纸等。然而据调查显示,全球打印用纸中的90%以上只是用于短期阅读,约40%经打印或复印的纸张甚至在阅读一次后就被送往废纸篓。 数字打印给日常生活工作带来方便的同时,也引发了一系列资源与环境问题。 由于目前造纸行业所用原料中,木浆所占比重依然很高[2,3],大量纸张消耗必然导致森林的大量砍伐,从而造成对栖息地的破坏,引起物种缺失,同时还会削弱气候的调节能力,引发自然灾害[4]。 另外纸张生产过程中,包括原料的运输,车间生产等方面都需要大量的能源供给[5,6],同时还会产生大量工业废水,废水处理过程因为能源消耗,又会产生大量温室气体[7,8],这些均会加剧全球变暖。 此外,目前的数字打印机面临频繁更换墨盒的问题,这不仅增加了打印的成本,且丢弃的废旧墨盒也造成了大量的固体垃圾以及土壤污染。

随着“可持续发展”理念的推进,“无墨打印”[9]和“可重复书写纸”[10]的概念被提出,并引起大量关注。 美国Zink图像公司便是其中的代表。 Zink打印原理是将热致熔融显色的染料晶体涂覆到纸张上,再通过加热打印头,使纸张成像,从而实现无墨打印[11]。 另一值得一提的无墨打印技术,是基于隐色体染料的热敏打印(主要由美国的NCR公司,日本的理光、富士等公司开发),它已经产品化进入市场,并应用于我们的日常生活中,如银行、超市的小票及彩票等。 虽然这些技术实现了“无墨打印”,但它们都属于一次性打印,不可重复使用。 利用不同的温度控制长链显影剂的结晶状态,从而调节其与显色剂的结合与分离,日本理光公司首次展现了无墨热敏可重复打印技术。 但由于其实现显色和消色的条件比较苛刻(温度高),其应用范围也大大受限,目前主要应用于高级会所的会员卡—可视卡。

我国在无墨打印及可重复书写纸方面的研究起步较晚,但却获得了突破性的进展[12,13,14]。 2014年1月,我们课题组在国际上首次提出并成功展示了“无墨喷水打印” 技术,因其绿色环保、节能减排,迅速引起了海内外专家、媒体和业内同行的广泛关注。 所谓“无墨喷水打印”是指将遇水能变色的水致变色染料负载到纸上作为打印纸,用水代替传统喷墨打印机墨盒里的墨实现打印[12]。 所用水致变色染料为吲哚并[2,1-b]噁唑啉类染料;所设计的无墨喷水可重复打印纸包含4层结构,从下而上分别为:基材(滤纸)、钝化层(水溶性聚合物)、显色层(染料和分散剂)以及保护层(水溶性聚合物);通过采用层层浸涂的方式制备得到。

无墨喷水打印机及水致变色可重复书写纸属于目前国际最先进的战略性技术和产品,将会引领全球绿色打印行业的发展,这不仅有助于我国相关产业占领国际该领域科技和产业制高点,同时会有助于我国的节能减排、保护资源和环境目标的实现。 因此,加快无墨喷水可重复打印纸的产业化推广十分重要。 基于此,本文以一种噁唑啉类染料为例,从基材、涂布液的组成、配方及涂布工艺优化等方面探索了无墨喷水可重复打印纸工业化制备方法,并成功实现了无墨喷水可重复打印纸的小量生产,为无墨喷水打印技术的市场推广奠定了坚实的基础。

乙酸(≥99.5%)、浓硫酸(95%~98%)、乙腈(≥99.0%)、乙醇(≥99.7%)、乙酸乙酯(≥99.5%)、二氯甲烷(≥99.5%)及正己烷(≥95%)购自于北京化工厂,以上试剂均为分析纯,未处理直接使用;合成中所涉及的原料(对硝基苯肼、3-甲基-2-丁酮、2-溴乙醇、4-(二甲氨基)苯甲醛)购自于安耐吉化学试剂公司;碳酸钠、无水硫酸钠均购自于北京化工厂;聚乙二醇(PEG,平均相对分子质量为20000)购自于阿拉丁生化有限公司;所用水为去离子水,来自实验室纯化水系统;所用聚对苯二甲酸乙二醇酯(PET)白片基,涂布配方所用添加剂皆由中国乐凯集团有限公司自主生产并提供。

RM220型实验室纯化水系统(中国长春莱博帕特科技发展有限公司);AVANCEⅢ500型超导傅里叶变换核磁共振波谱仪(500 MHz,TMS为内标,瑞士BRUKER仪器公司);1290-micro TOF-Q II型高分辨率液质联用质谱仪(美国安捷伦科技公司);PG6002-S型电子分析天平(瑞士梅特勒-托利多公司);RW 20 D S025型悬臂搅拌器(德国艾卡集团);mark II f-model型高速乳化机(日本TK公司);H1型片环干燥烘箱(中国乐凯集团有限公司);绕丝式涂布棒(美国R.D.SPECIALTIES公司);310T型分光密度仪(美国爱色丽公司);1848型微米厚度仪(德国卡尔蔡司集团);C1型狭缝式涂布机(中国乐凯集团有限公司);Advantage 2010型喷水无墨打印机(美国惠普公司)是由普通打印机改良而来(将与其配套使用的型号为HP 704墨盒中的油墨清洗干净,之后用滴管注满去离子水)。

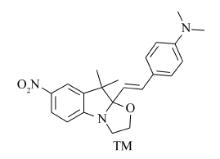

染料TM(见图1)参照文献[12]方法合成。 其表征数据如下:1H NMR(500 MHz,CDCl3), δ:8.13(dd, J=8.6,1.7 Hz,1H),7.95(d, J=1.6 Hz,1H),7.35(d, J=8.5 Hz,2H),6.77(m,2H),6.71(d, J=8.5 Hz,2H),5.98(d, J=15.9 Hz,1H),3.86~3.79(m,1H),3.73~3.62(m,2H),3.58~3.50(m,1H),2.98(s,6H),1.47(s,3H),1.19(s,3H);13C NMR(125 MHz,CDCl3), δ:157.28,150.57,142.65,141.12,133.04,127.86,125.12,124.22,119.12,118.88,112.36,110.33,63.50,49.40,47.42,40.46,28.14,20.25。

HR-MS(ESI)计算值C22H26N3O3[M+H]+:380.1969,实测值:380.1973。

TM在乙醇中为淡黄色(浓度为2.0×10-4 mol/L),特征紫外-可见吸收峰在301和340 nm,加水后溶液逐渐变蓝,特征紫外吸收峰位在588 nm(摩尔吸光系数为110000 L/(mol·cm))。

涂布液由染料TM乙醇溶液(浓度为2.0×10-4 mol/L)与各种功能助剂按照质量比混合,使用高速乳化机均匀分散制备而成。 使用绕丝式涂布棒(简称丝棒), 采用刮涂的方式将制备好的涂布液涂覆在PET白片基上,放置于片环干燥烘箱中,在40 ℃下加热干燥后即可得到无墨喷水可重复打印纸。

将制备的涂布纸放置于不透明白色硬板上,滴入0.05 mL去离子水,静置使其充分显色。 之后将分光密度仪放置于显色区域,使测量头正好位于显色区域上方,轻轻按下测量头,即可在显示屏上得到显色区域的色密度四色数据,分别为黑色(VIS)、品色(MAG)、青色(CYN)、黄色(YEL)的色密度值;色密度值越大,显色越深。

在制备好的涂布纸中间位置,横向裁剪宽度为5 cm长条。在裁剪的长条上,等间距标记5个区域。 使用厚度仪分别测量5个标记区域的厚度。 之后使用浸过乙醇的棉布将长条上5个标记区域的涂层擦除,测得标记区域厚度。 将相应标记区域厚度差值(5组数值)取平均值,即可得到涂层的厚度。

由于聚对苯二甲酸乙二醇酯(PET)白片基具有相对较高的白度、抗水强度和较好的柔软性,非常适合用作工业涂布基材,因此,本文中设计的无墨喷水可重复打印纸的基材是PET白片基。 如图2 A所示,从PET的结构式中可以知道其结构与滤纸完全不同,它不含有活泼的羟基,不会引起TM分子发生开环而显色。 这通过在PET基材上直接滴加TM分子的乙醇溶液未见变蓝的实验而得到了进一步验证。 因而,以PET为基材,相对于以滤纸为基材,在无墨喷水可重复打印纸制备中可以省略掉钝化层。

| 图2 PET 的化学结构式( A)及两层结构的无墨喷水可重复打印纸示意图( B)Fig.2 Chemical structure of PET( A) and schematic representations of the two-layer structure used to create the water-jet rewritable paper( B) |

涂布液的选择将大大影响无墨喷水可重复打印纸的性能,因此其设计也十分重要。本文以染料TM为例进行研究。为保证良好的水渗透性,同时还能避免外界环境中水分等因素的干扰,因此我们选择孔状纳米粒子作为吸附剂或载体承载水致变色染料。 鉴于添加三氧化二铝(Al2O3)制备的涂层更加光滑,且由于其适宜的酸碱性,因此这里选择Al2O3纳米颗粒(平均粒径为13 nm)作为载体。 为了使其方便与水混溶,水致变色染料选择乙醇作为溶解溶剂(浓度为2.0×10-4 mol/L)。 为了增加涂层的附着力,还需要加入粘合剂,我们选用的粘合剂是聚乙烯醇(PVA)。 除这些主要组成成分外,为了保证膜的涂覆效果,还应添加相应的功能助剂包括表面活性剂、流平剂、坚膜剂等。 为了描述方便,涂布液中除染料以外的成分统称为铝粉涂料。 由于孔状纳米材料对分子的保护作用,其保护层也可以省略,由此,无墨喷水可重复打印纸的结构可以简化为两层,即PET基材与显色涂布层,如图2 B所示。

由于PET基材为疏水性材料,其表面张力较小,而涂布液主要为水体系,其表面张力过大,因此在PET基材上涂布液会发生明显收缩。 为了降低涂布液的表面张力以实现均匀涂布,首先需要对涂布液中添加的表面活性剂的种类及用量进行筛选。 借鉴乐凯医疗科技有限公司的涂布经验,这里主要选择了3类、3种非离子表面活性剂进行了考察,分别为聚醚类表面活性剂(牌号为1283)、硅酮类表面活性剂(代号为2106-1)及碳氟类表面活性剂(代号为6#)。 结果如表1所示,加入少量的1283(质量分数3%和5%)未见明显改善效果;加入2106-1略有改善;而加入3%的6#后,涂布效果得到明显改善,可以实现均匀涂覆。 但是考虑到6#成本相对较高,因此我们尝试了价格相对较低的混合表面活性剂体系,即1283与2106-1的混合体系,但未能达到均匀涂覆效果;最后尝试了6#与1283的混合表面活性剂体系,发现可以实现均匀涂覆。 所以,最终选择可以实现均匀涂覆效果的1%6#与3%1283混合表面活性剂。

| 表1 涂布液添加不同表面活性剂后的涂覆效果 Table 1 Coating effect of coating liquid with different surfactants. |

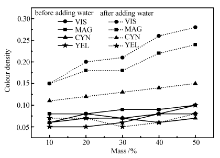

理论上染料分子的量加入越多越利于显色,然而由于染料TM乙醇溶液本身为黄色溶液,所以将其与铝粉涂料混匀制备涂布纸时,若染料量加入较大时,会使制备的涂布纸发黄;而加入量太少,则会使最终制备的涂布纸显色不深,因此染料TM用量应该有最优值。 我们将TM的乙醇溶液与铝粉涂料分别按照质量比10%、20%、30%、40%和50%混合均匀制备涂布纸。 通过涂布纸水写前后的色密度变化,以确定染料TM用量最优值。 制备的涂布纸水写前,关环状态的染料在大浓度时会显示淡黄色,水写后分子发生开环而显示蓝色,为了同时考察其显色前后颜色的深浅,我们选用分光密度仪对其水写显色前后的色密度进行了测试。 如图3所示,随染料TM加入量的增加,黑色、品色、青色在水写后色密度明显增大,这证明随染料量的增多,其水写后显色的颜色会逐渐加深。 从图3中黄色的色密度变化也可以看出,随染料量的增加,其TM乙醇溶液本身的黄色在涂布纸上表现得越来越明显,在TM乙醇溶液与铝粉标准涂料质量比超过40%时,黄色明显增加,因此,选择TM乙醇溶液与铝粉标准涂料加入质量比为40%时为最优比例。

通常,涂层厚度越大,其含有的染料分子越多,涂布纸遇水后显色越深。 但是单位体积的水滴能够反应的染料分子是有限的,涂层厚度过大时,会造成涂布液的浪费。 同时分子越多,其由于分子关环结构本身所带来的黄色底色也会越深。 因此,涂层厚度应该有最优值。 在之前的讨论中,我们已经确定了TM与铝粉涂料制备涂布纸的最优配比。 接下来,我们考察了不同涂层厚度对涂层水写显色的影响。 不同的涂层厚度通过使用不同型号的丝棒来控制实现。 在TM与铝粉涂料最优配比下,我们分别选用了22#、44#、70#、100#和120#丝棒进行涂覆,待其烘干后,用厚度仪对其厚度分别进行测量。 如图4 A所示,使用型号从小到大的涂布棒,得到涂层厚度逐渐增加的涂层,厚度分别为11.0、17.2、22.0、30.8和32.4 μm。 进一步对其水写前后色密度进行测量(图4 B),考察涂层厚度对涂布纸水写显色效果的影响。 由图4 B可知,随着涂布纸的厚度增加,水写后黑色、品色、青色的色密度越大,证明其显色效果越深。 然而,当厚度超过32 μm时,其黄色底色也会加深,所以选择涂层厚度为30 μm左右较为合适。即选择使用100#丝棒进行涂布最为合适。

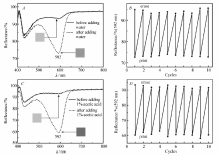

通过以上的条件探索及优化,制备得到了外观为白色的无墨喷水可重复打印纸。 接下来,对其喷水打印性能及重复书写性能进行了考察。 首先用纯水作为显色剂进行了打印,并对其打印前后的涂布纸进行了光谱测试。 如图5 A所示,白色涂布纸水写之后,会显示蓝色,在反射光谱592 nm处可以看到一个新的吸收峰,其对应的是染料TM的显色开环结构[12]。 这说明基于PET基材和铝粉涂料制备的无墨喷水可重复打印纸能够实现水致变色。 用纯水打印/书写后,纸上信息可以保留30 min左右。 利用加热可以加快纯水书写/打印信息的擦除速度。 考虑到不破坏分子,选择在70 ℃下进行加热擦除,约20 s即可实现打印信息的完全擦除。 为了考察其重复书写性能,利用紫外-可见吸收光谱的积分球,测试了无墨喷水可重复打印纸经过10次书写-擦除循环过程中,在592 nm处反射光谱的变化,每一书写-擦除循环周期约为5 min。 如图5 B所示,经过连续10次循环书写,其水写显色深度并没有发生明显减弱,经过加热擦除,字迹消除也比较彻底。 但是,从反射率也可以看出,其水写后显色对比度不太高。 分析其原因,一方面是由于染料分子TM不太灵敏(水溶液中水含量需要达到20%以上才有明显开环[12]);另一方面,可能是因为涂料中的铝粉为孔状结构,染料分子被吸附后对其显色有一定遮盖。 此外,由于PET基材本身为疏水材料,不同于滤纸,对于水没有纵向的吸附力,使得染料发生水致开环反应的程度不高。 所以,其在以PET为基材的涂布纸上的水致显色不如在滤纸上的显色对比度高。 为了验证我们的猜想,同时为了提高显色对比度,在打印水中加入了1%(体积百分比)的醋酸,发现打印的对比度较纯水打印有很大提高;从反射光谱可以看到,如图5 C所示,在592 nm处的反射率确实明显减小。 添加醋酸打印的字迹可以保留40 min左右,较纯水打印字迹保留时间有所延长。 同样采用加热,可以加快擦除,70 ℃下20 s即可实现打印信息的完全擦除。 由于醋酸易于挥发,在打印水中添加1%醋酸并不影响涂布纸的喷水可重复打印性能。 如图5 D所示,循环书写-擦除10次,显色深度同样未发生较大减弱,干燥后字迹消除也比较彻底。 此外,醋酸具有一定的杀菌消毒作用,以体积分数1%醋酸水溶液作为打印水还解决了之前以纯水作为打印水易滋生细菌而损坏墨盒的问题。 从上面的实验可以验证,制备得到的涂布纸具有良好的可重复书写性能。

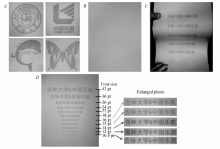

为了验证得到的无墨喷水可重复打印纸制备工艺应用于实际工业生产的可行性,使用狭缝式涂布机,按照最优配比及涂布厚度将染料TM乙醇溶液与铝粉涂料制备的涂布液进行涂布实验。 优化的涂布液完全符合狭缝式涂布机的参数要求,能够进行实际生产,一次生产量为30 cm×750 cm。

将由狭缝式涂布机制备的涂布纸放入喷水打印机中,进行打印测试。 如图6 A所示,得到的涂布纸喷水打印之后可以得到清晰的图案。 将显色后的涂布纸加热处理,图案可以完全消除,能够再次进行打印,见图6 B。 另外,得到的无墨喷水可重复打印纸是柔性材料,可以像普通A4纸一样随意进行弯折,见图6 C。 为了验证得到的涂布纸具有较高的显示清晰度,选择不同打印字号在涂布纸上进行喷水打印测试。 如图6 D所示,字号使用42 pt(初号)到10.5 pt(五号)进行打印时,均能得到清晰的文字。

我们基于PET基材,通过对涂布液的设计,表面活性剂的筛选,染料用量的探索以及涂层厚度的调整,得到了可以应用于实际工业生产的无墨喷水可重复打印纸的制备工艺,这为实现无墨喷水可重复打印纸工业化提供了一种可行方案。 一旦无墨喷水可重复打印纸相关产品能够真正实现产业化大生产并走入市场,必将引领全球绿色打印行业的发展,同时有助于我国的节能减排、保护资源和环境目标的实现。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|