石墨烯独特的二维空间结构使其具有优异的导电性能、力学性能以及超大的比表面积,被认为是颇具潜力的新型储能材料,是目前储能研究的热点之一。 但是石墨烯易团聚、表面光滑且呈惰性而不利于与其它材料的复合,导致其应用受到限制。 石墨烯掺氮可改变其电子结构,增加表面的活性位,从而提高其应用于储能器件时的电化学性能。 本文综述了近几年氮掺杂石墨烯的制备方法以及其在超级电容器、锂离子电池、锂空电池以及锂硫电池等化学储能领域中的应用,指出了目前氮掺杂石墨烯在制备和储能应用中关注的核心问题,并对氮掺杂石墨烯的发展前景进行了展望。

The unique two-dimensional spatial structure gives graphene excellent chemical and physical properties and huge specific surface area, which makes graphene a very promising material for energy storage applications and a research hotspot recently. Irreversible agglomeration, smooth surface and inertness result in the dramatic reduction of the available active surface of graphene, which limits its blending with other materials. In recent years, doping graphene with nitrogen reforms its electronic structure and increases surface active sites, promoting its electrochemical performance in the field of energy storage. This paper reviews the current status of nitrogen-doped graphene synthesis and recent progress in the use of nitrogen-doped graphene in chemical energy storage, including supercapacitors, Li-ion batteries, Li-air batteries and Li-S batteries. Finally, key issues related to preparations and applications of nitrogen-doped graphene are briefly discussed as well, and the development prospect of nitrogen-doped graphene is prospected as well.

发展清洁和可再生能源是我国社会经济发展的重大战略。 在新能源技术的各个层次中,电化学储能具有极其重要的地位,也是当前科学研究的热点问题。 作为一种新型二维结构导电材料,石墨烯的应用在这一领域具有重要意义和极大的发展潜力。

石墨烯自2004年被英国曼彻斯特大学的Geim和Novoselov报道[1]后,以其独特的单原子层二维结构及优异的性能引起了众多学者的广泛关注,而其在储能领域中的应用研究也获得了重大的进展和引人瞩目的成果,具有极大的应用价值和发展潜力。 石墨烯是一种由 sp2杂化的碳原子以六方形格子的形式成键形成的二维(2D)碳纳米材料。 在其费米面附近,能量与动量的关系可以近似为线性关系[2],这样的色散关系导致了石墨烯的载流子可在电子和空穴之间连续转变,决定了石墨烯“零带隙”半导体的属性。 由于石墨烯的特殊能带结构,使其具有优异的电学与光学性能、力学性能、热传导性能、极高的电荷载流子迁移率、室温量子霍尔效应、对可见光的高透射率、出色的机械强度和柔韧性以及大的比表面积等[3,4,5,6,7,8]。 但是,结构完整的二维石墨烯晶体表面光滑且呈惰性状态,化学性质十分稳定,与其它介质的相互作用较弱,并且石墨烯片之间有较强的范德华力,容易产生团聚,使其难溶于水及常用的有机溶剂。 除此之外,石墨烯“零带隙”半导体的属性,使得其电导性不能像传统的半导体一样完全被控制,从而在进一步研究和应用上受到了极大的限制。 为了弥补石墨烯的缺陷,充分发挥其优良性质,使其获得更加广泛的应用,除了对石墨烯进行形貌(尺寸、形状和厚度)控制外,必须对石墨烯进行有效的功能化。 石墨烯功能化是实现石墨烯分散、溶解和成型加工的重要手段。 对石墨烯进行掺杂是是实现石墨烯功能化的重要途径之一,能有效调控石墨烯的物化特性。 目前,多使用与C原子电负性(2.55)相近的N原子(3.04)、B原子(2.04)和P原子(2.19)等进行掺杂。 磷掺杂率较低,掺杂后材料的比表面积较小。 硼掺杂后,材料的电负性比氮掺杂的要小。 而氮原子掺杂后可作为电子供体,能使氮掺杂石墨烯显示出相对于纯石墨烯更多的优异性能,因此,对于氮原子掺杂石墨烯在拓展石墨烯的应用领域方面起着关键作用[9,10,11]。

对石墨烯进行氮掺杂[12,13,14],可打开能带隙并调整导电类型,改变电子结构,提高自由载流子密度,从而提高石墨烯的导电性能和稳定性。 此外,在石墨烯的碳网格中引入含氮原子结构,可以增加石墨烯表面吸附的活性位,从而增强金属粒子与石墨烯的相互作用。 因此,氮掺杂石墨烯应用于储能器件具有更加优越的电化学性能,且有望发展成为高性能的电极材料。 现有研究也显示,氮掺杂石墨烯能显著改善储能材料的容量特性、快速充放电能力以及循环寿命,在储能领域具有巨大的应用潜力[15,16]。

本文主要介绍了氮掺杂石墨烯的制备方法及其在超级电容器、锂离子电池、锂空电池以及锂硫电池等化学储能领域中的应用,并对氮掺杂石墨烯在储能应用中的关键问题进行了简要分析。

通过氮掺杂是调制石墨烯性能的重要方法之一。 随着研究的深入,氮掺杂石墨烯的制备方法呈现出多样化、简便化和高效化。 在石墨烯中进行氮掺杂的主要方法有化学气相沉积法、溶剂热法、氮等离子放电法、电弧放电法以及微波法等。 现分别对各种掺氮方法及其特点进行介绍。每种方法均有其优缺点,相应地可以根据其特点进行不同领域的应用,但目前仍然没有方法使得氮掺杂石墨烯用于大规模生产,这需要我们进一步的研究。

化学气相沉积(CVD)法是一种广泛应用于合成碳纳米材料的方法,最近该方法已成功应用在制备氮掺杂石墨烯(NG)中。 通常情况下,CVD法是采用金属催化剂(铜或镍)作为基底,在高温下通入气态的先驱反应物(碳源和氮源),通过原子、分子间化学反应,使得气态前驱体中的某些成分分解,而在基体上形成薄膜。 Sui等[17]利用铜作为基底,以甲烷和氨气分别作碳源和氮源,在氢气氛围、1000 ℃下化学气相沉积得到NG。 采用甲烷/氨气的混合气体制备的NG以少层为主。 另外,通过控制气流的流速和流量,也可以调节样品的层数。 该方法制备的NG中氮的含量为4.56%(原子百分数)。 氮含量也可以通过调节气流的流速、氮源和碳源的比例来调节。 除了氮含量外,氮的掺杂形式也随着这些参数发生改变。 该方法能够得到大面积的氮掺杂石墨烯,但存在气源NH3和余气有毒,掺杂温度高的问题。

除了通入混合气体外,也可以采用固相或液相有机前驱物直接制备NG。 Bao等[18]采用液相前驱物乙醇胺(MEA)作碳源和氮源,在1100 ℃下化学气相沉积在镍基底上生成NG。 制备的样品就以少层(110层)为主。 值得注意的是,氮掺杂水平受到沉积时间、催化剂以及反应温度的影响。 但并非所有碳氮元素构成的小分子均能形成氮掺杂石墨烯,不同的前驱物中采用合适的结构对于形成NG十分重要,还需要进一步研究和探索。

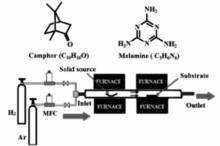

Shind等[19]利用固相前驱物固体樟脑和三聚氰胺作为碳源和氮源,化学气相沉积在铜基底上生成大面积稳定的NG,其制备流程图如图1所示。 氮原子主要是以吡咯氮类型存在且掺氮含量达2%(原子百分数)。 为了得到不同氮掺杂率的石墨烯,可以通过控制氮源的流量来实现。 该方法能够得到掺杂较为均匀的氮掺杂石墨烯,可控性较好,但操作过程繁琐,设备要求较为严苛,产量较少,生产成本高。

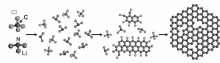

在碳源和氮源共存的溶液中,通过热处理得到掺氮石墨烯的方法。 Deng等[20]采用CCl4和Li3N在低于350 ℃的条件下在反应釜中直接合成NG(见图2)。 此方法优势在于反应条件温和、操作简单,而且NG的产量仅与反应釜的容量有关。 采用该方法石墨烯的掺氮量在4.5%16.4%(原子百分数)之间,是一种可以克级大规模生产掺氮石墨烯的方法。

| 图2 基于CCl4和Li3N的反应提出溶剂热法合成氮掺杂石墨烯的机理示意图(其中灰色球代表碳原子,蓝色代表氮原子,绿色代表氯原子,紫色代表锂原子)[20]Fig.2 Scheme of a proposed mechanism for solvothermal synthesis of N-doped graphene via the reaction of CCl4 and Li3N(where gray balls represent C atoms, blue for N, green for Cl, and purple for Li)[20] |

Zhang等[21]以氧化石墨烯(GO)为原料,(NH4)2CO3作为碳源和氮源,在水热条件下合成的氮掺杂石墨烯层片。 X射线光电子能谱(XPS)分析显示,氮掺杂石墨烯的氮含量高达10.1%(原子百分数),归因于水热还原GO使氧含量显著下降。 与未掺杂样品相比,具有高达412 m2/g的比表面积和大的孔结构,且具有良好的电容行为。 在5 A/g电流密度下,其比容量达到295 F/g;经5000次循环后,电容保持率高达89.8%,显示出较高的比电容和良好的循环寿命。 该方法的优点在于(NH4)2CO3本身可以作为碳源和氮源,再加上其与石墨烯的结构相似,加热处理时更有利于含氮的活性位点进入部分石墨化的碳中,从而可以直接由前驱体转换成氮掺杂型石墨烯层片。

氮等离子放电法是利用含氮的物质,如氮气、氨气等的等离子体轰击石墨烯之后,经过退火或热剥离从而制得掺氮石墨烯的方法。 Jeony等[22]则先用H2等离子过程还原氧化石墨烯,通过氢等离子体将GO还原,再采用氮气等离子法将氮原子掺入到石墨烯晶格中,得到的氮掺杂石墨烯。 该方法操作简单、可调、快速,但是等离子体处理后的石墨烯表面所带官能团的活性很高,维持时间不长,这就要求对设备和实验条件有着严苛的要求。 总体而言,等离子体放电法制备得到的掺氮量受制于缺陷的数量,因为要保持石墨烯结构的完整性,缺陷的数量并不能无限增加,可以通过控制等离子体轰击的时间和强度方便有效地控制掺氮量。

电弧放电法是指在氢气和氮源氛围中,碳电极之间进行电弧放电法生成氮掺杂石墨烯的方法。 Li等[23]以NH3作放电介质,通过直流电弧法蒸发石墨电极,获得26层的NG。 通过控制NH3浓度可调节掺氮量。 该方法易于实现大规模的制备氮掺杂石墨烯,但制备出来的NG氮含量通常只有0.5%1.5%(原子百分数),而且采用这种方式制备的样品大小往往在100200 nm之间。

热处理法制备氮掺杂石墨烯是将GO和氮源的混合物置于高温下热解,将氮原子引入石墨烯中。 该方法主要包括用氨气、三聚氰胺、尿素等含氮物在热退火条件下与石墨烯、氧化石墨烯等反应得到氮掺杂石墨烯。 Guo等[24]以NH3为氮源,在1100 ℃退火,得到的氮掺杂石墨烯的氮含量仅为1.1%。 Lin等[25]以GO和尿素为原料,将其混合物置于800 ℃的惰性环境中进行热解,氮含量进一步提高到7.86%。 由于该方法中反应大多数发生在石墨烯的晶格、边缘和缺陷处,因此氮掺杂率一般较低。

微波法是通过微波辐照产生的瞬间高热,使得接枝的含氮分子分解并实现对石墨烯原位掺杂制备出氮掺杂石墨烯。 Sari等[26]以乙二醇和氨溶液分别为还原剂和氮掺杂剂,开发了一种高效简易的氮掺杂石墨烯的制备方法。 通过控制微波时间和温度来调控石墨烯表面的氮原子含量和官能团,成功合成了氮掺杂石墨烯。 Zheng等[27]首次提出了氨驱动的微波辅助法制备氮掺杂石墨烯量子点,以葡萄糖为碳源,氨溶液为脱水剂和氮源,在室温和常压下,通过微波辐照葡萄糖的氨溶液形成含氮量高达4.1%的氮掺杂石墨烯量子点。 此法操作简单、快速、环境友好,有望实现大规模生产。 杨蓉等[4]也综述了近几年微波法制备氮掺杂石墨烯、硫掺杂石墨烯以及氮硫共掺杂石墨烯的研究进展。 微波法简单易行,快速高效,被广泛关注,但因其设备局限尚未实现大规模的工业化生产。

石墨烯掺氮是实现石墨烯功能化的重要途径之一,在拓展石墨烯的应用领域方面起着关键作用。氮掺杂石墨烯能够显著改善储能材料的容量特性、快速充放电能力以及循环寿命,在超级电容器、锂离子电池、锂硫电池以及锂空电池等化学储能体系中具有巨大的应用潜力。

超级电容器具有存储能量大、质量轻、可多次充放电等特征。 目前多种碳材料包括活性炭,碳纳米管和石墨烯已被成功用于制备高性能超级电容器,但性能仍需要进一步提高。 研究发现,氮掺杂石墨烯具有赝电容和优异的电导性,并且在多次充放电后依然保持稳定,吸引了研究人员广泛的关注[28,29]。

在上述多种制备氮掺杂石墨烯的方法中,氨气、吡啶、乙腈、三聚氰胺、尿素等含氮化合物及氮等离子体常作为氮源使用。 其中,尿素是一种高氮含量试剂,易溶于水、毒性小、容易处理、利于环保,并且显示出良好的还原能力,可以用来制备氮掺杂石墨烯。 郭慧林等[30]以GO为原料,尿素为还原剂和氮掺杂剂,在160 ℃、3 h水热条件下,合成了不同氮掺杂含量(原子百分数5.47%7.56%)的石墨烯。 电化学测试表明:氮元素含量为7.50%(原子百分数)的掺杂石墨烯在3 A/g电流密度下首次恒流充放电比电容可达184.5 F/g,经1200次循环后的比电容为161.7 F/g,电容保持率为87.6%,显示出较高的比电容和良好的循环寿命。 掺杂进石墨烯晶格中的氮原子,可以与残余的含氧官能团一起共同提供法拉第赝电容,有利于电极材料比电容的提高。 而Liao等[31]利用与尿素和少量的氨为还原剂和氮掺杂剂,通过水热法得到了氮含量(原子百分数)为7.7%的掺氮石墨烯。 与未掺杂样品相比,其具有高达531.9 m2/g的比表面积和大的孔结构,在1 A/g电流密度下,其比容量达到387.2 F/g;经5500次循环后,电容保持率高达90.5%,显示出较高的比电容和良好的循环寿命。 这解决了目前超电容器电极材料高比电容低稳定性的问题,展现出氮掺杂石墨烯作为超级电容器电极材料的优越性。

三聚氰胺含氮量高,价格低廉,是制备氮掺杂石墨烯的理想氮源之一。 钟文斌等[32]以GO为原料,三聚氰胺为还原剂和氮掺杂剂,在180 ℃下水热反应制备出了具有三维网络结构的氮掺杂石墨烯。 结果表明,三聚氰胺在水热的条件下有效地将GO还原并实现氮掺杂,还原后使得石墨烯之间的相互作用力增强,从而搭建出三维网络结构。 经XPS分析,当GO与三聚氰胺质量比为1:2(NRG-2)时,有4.37%的含氮量(原子百分数),且氮的类型主要是吡咯型氮和吡啶型氮。 电化学测试表明,NRG-2在1 A/g电流密度下最大比电容值达到296 F/g,这个比电容值高于其他不同GO与三聚氰胺质量比所制备出的氮掺杂石墨烯的比电容值。 同时NRG-2还显示出优良的循环寿命,经过1000次恒电流充放电循环后比电容保留量为88.5%。 NRG-2具有较高的比电容和倍率性能,主要归因于两方面:一方面是对于氮掺杂石墨烯电极材料而言,其赝电容主要来源于吡啶型氮和吡咯型氮,石墨型氮则主要是提高电极材料的导电性,而NRG-2中的氮元素绝大部分是以前两种类型的氮掺杂于石墨烯中。 因此,通过氮掺杂提供了赝电容,提高了NRG-2的比电容值;另一方面是NRG-2的三维网络结构有利于离子的扩散,减少了材料电阻,提高了NRG-2的倍率性能。

众多研究表明,掺氮类型(吡啶型氮、吡咯型氮和石墨型氮)对电化学性能的改善和氮含量的提高具有重要意义。 Jiang等[33]以GO为原料,碳酰肼为还原剂和氮掺杂剂,在90 ℃下1 h水热合成了氮掺杂石墨烯水凝胶(NGHs)。 添加不同量的碳酰肼,所制备的NGHs-X(X是碳酰肼和GO的质量比)表现出不同的氮掺杂和超级电容器性能。 在1 A/g的电流密度下,NGHs-1、NGHs-2、NGHs-5和NGHs-10分别有167.7、156.8、140.4和119.6 F/g的比容量。 当电流密度增加10倍时,仍然分别具有初始容量的80.5%、79.5%、80.3%和78.6%。 NGHs相对高的比电容,不仅归因于其网络或多孔结构的双层电容,而且还因为在石墨烯中引入的石墨型氮含量较高。 更有趣的是,NGHs-1用于超级电容器的电极材料,显示出良好的循环稳定性,在1 A/g的电流密度下,经过4000圈的连续充放电后,比容量为136.7 F/g,电容保持率高达81.5%。

除了掺氮类型外,丰富的孔结构、较高的比表面积以及高的氮掺杂含量对电极材料的电化学性能的改善也具有重要意义。 钟奇能等[34]以GO为原料,CH2N2为碳源和氮源,首先在反应釜中180 ℃的条件下水热反应12 h合成前驱体凝胶,再经高温烧结得到氮掺杂石墨烯。 在0.1 A/g电流密度下,石墨烯的比容量为137 F/g,而氮掺杂石墨烯的比容量达到169 F/g,且随着电流密度的增大具有较好的稳定性。 这主要是因为CH2N2能有效防止GO在水热反应过程中发生自堆叠现象,有利于GO形成多孔蜂窝状互连框架。 经高温烧结后,氮掺杂石墨烯比未掺杂样品具有更有序的结构。 此外,与未掺杂样品相比,由于掺杂了氮元素,且具有丰富的孔结构和较高的比表面积,氮掺杂石墨烯显著改善了超级电容器的电化学性能。 Jiang等[35]利用浓氨水辅助水热合成氮掺杂石墨烯。 XPS能谱分析显示,氮的掺杂水平高达7.2%(原子百分数),与纯石墨烯相比,其具有更高的的比容量。 Wang等[36]首先通过2,6-二氨基吡啶和吡啶-2,6-二羧酸之间的酰胺化反应将酰胺键接枝在GO上得到酰胺化氧化石墨,然后用其作为前体来制备氮掺杂石墨烯。 酰胺化氧化石墨作为前体,不仅避免了其还原为酰胺化石墨烯时片层的重新排列,而且为氮掺杂石墨烯提供了氮源。 由于其介孔结构和高氮掺杂含量,用于超级电容器电极时,具有高的比电容(在1 A/g电流密度下,比容量达到408 F/g)和优异的循环稳定性(在1 A/g的电流密度下,经过5000次循环后,电容保持率高达90.6%)。 Zhao等[37]以GO为原料,氨为氮源,水热条件下合成了氮掺杂石墨烯。 氮掺杂石墨烯的多孔网络状结构,为电解质的渗透和运输提供了有利的途径。 值得注意的是,作为水系电解液中无粘合剂的电极,所制备的具有高氮含量(原子百分数7.71%)和大活性物质密度(1.31 g/cm3)的氮掺杂石墨烯显示出显著的比电容(在0.5 A/g电流密度下,比容量达到334 F/g)和优异的循环稳定性(在10 A/g的电流密度下,经过20000次循环后,电容保持率高达93%)。 作者认为氮掺杂提高了材料的电化学稳定性,并有力地促进了氮掺杂对超级电容器性能的增强机理的深入理解。

此外,含氧官能团的含量降低,使得掺氮后的石墨烯具有更优异的稳定性。 Du等[38]以GO为原料,在80 ℃下加入质量分数为1%的氨水溶液作为还原剂、氮源和溶剂,同时通过简单的一步法合成氮掺杂石墨烯。 由于含氧官能团的含量降低,氮掺杂石墨烯具有更高的热稳定性。 在0.5 A/g的电流密度下,其比容量为233.3 F/g,且有高的循环稳定性。 Lee等[39]利用六亚甲基四胺作为还原剂和氮掺杂剂,和GO通过简单的水热反应得到了氮掺杂石墨烯薄膜。 六亚甲基四胺是一种有效的去除含氧官能团和将氮掺杂到石墨烯结构中的材料。 制备的氮掺杂石墨烯的氮元素含量高达8.62%,在0.5 A/g电流密度下,比电容可达184.5 F/g。经过5000次循环后,其比容量值仍然为原来的的98.1%,具有高循环稳定性。

锂离子电池具有高能量、无环境污染和寿命长等特点。 负极材料是锂离子电池的关键部件。 目前,商业化的锂离子电池负极材料主要是石墨。 但是石墨材料的比容量较低,在充放电过程中会导致三维晶体结构的破坏而使电池容量衰减。 石墨烯大量存在的边缘位点和缺陷非常适合Li+存储。 但石墨烯首次库伦效率较低,并且在充放电过程中衰减较快。 通过在石墨烯中掺氮可以改善石墨烯的物理性能和电化学性能,在高充电/放电倍率下保持高可逆电容量[40]。

高云雷等[41]以氧化石墨为原料,三聚氰胺为氮源,在氮气气氛、950 ℃的条件下,采用化学合成法制备得到氮掺杂石墨烯。 作为锂离子电池负极材料时,在0.2 mA/cm2的电流密度下,氮掺杂石墨烯的首次可逆容量为365 mA·h/g,明显优于天然石墨(322 mA·h/g),低于石墨烯(1000 mA·h/g),而且随着充放电过程的持续会不断地增加,表现出优于石墨和石墨烯的电化学稳定性能。 氮掺杂石墨烯的首次库伦效率略低于天然石墨,高于石墨烯,这是因为与石墨相比,氮掺杂石墨烯具有较高的表面活性,在首次充放电过程中会因为形成SEI膜(也叫固体电解质界面膜,是锂离子电池在首次充放电过程中,电极材料与电解液在固相界面上发生反应,形成的一层覆盖于电极材料表面的钝化薄膜。 这种钝化薄膜是一种界面层,具有固体电解质的特征,是电子的绝缘体,但同时也是Li+的优良导体,Li+可以经过该钝化层自由地嵌入和脱出,因此这层钝化薄膜,称为固体电解质相界膜即SEI膜)而引起较高的能量消耗。 氮掺杂石墨烯由于氮元素修复了材料中一部分缺陷,在整体上比石墨烯的有序化程度高,所以首次库伦效率高于石墨烯,这在实际中具有重要意义。 氮掺杂石墨烯电极具有比天然石墨和石墨烯所组成的电极材料有更好的循环稳定性,且随着充放电过程的进行,氮掺杂石墨烯的比容逐渐增加。 这种特殊的充放电性能与氮掺杂石墨烯的结构有关。 首先氮元素的引入使材料的结构变得有序化,这在一定程度上减少了石墨烯材料对Li+的存储;但是随着充放电的进行,氮掺杂石墨烯的结构会逐渐无序化,增加孔结构和缺陷从而增加Li+的存储,使电极材料具有优异的电化学性能。

Liu等[42]以GO原料,NH3为氮源,在550 ℃下退火,得到氮含量(原子百分数)为2.02%的NG。 在200 mA/g下,循环100次的放电比容量为1094 mA·h/g;在1000 mA/g下,循环500次时,放电比容量为691 mA·h/g。 电池性能的提高可归因于石墨烯中引进氮原子以及掺杂所引起的缺陷,二者增加了电极/电解质润湿性并改进了电化学性能。

Jiang等[43]制备的NG作为锂离子电池电极材料,在1 C下,循环110次时可逆容量为671.2 mA·h/g,展示出优异的稳定性和高比电容。 由于氮原子的半径与碳原子的半径相差不大,当一定量的氮原子适量地掺杂进碳材料中并且取代它的碳原子时,氮原子会成为电子供体,并且在石墨烯中掺入氮原子可以增加石墨烯的可润湿性,电解液能够更容易地渗透到石墨烯的片层当中,使掺杂后的石墨烯材料拥有更好的电化学性能。

Yang等[44]首先以GO为原料,尿素氮源,采用水热法制备出氮掺杂石墨烯,然后在180 ℃与Ni(NO3)2水热24 h,最后微波处理得到氮掺杂石墨烯/NiO纳米复合材料。 结果表明,直径约3050 nm的NiO纳米颗粒均匀分散在层状氮掺杂石墨烯基底之间。 这种独特的结构有助于保持复合物优异的稳定性,并提高电极的导电性。 在0.3 A/g电流密度下,循环100次,可逆容量为1095 mA·h/g。通过微波处理,可以去除氮掺杂石墨烯表面的含氧官能团,使电极材料具有高的比电容。 在0.1 A/g电流密度下,初始放电比容量可以达到1737 mA·h/g。

锂空电池是锂作为阳极,空气中的氧气作为阴极反应物的电池。 锂空电池最引人注目的特点是具有比传统锂离子电池的高34倍的比能量。 锂空电池使用了碳基空气电极和空气流替代锂离子电池较重的传统部件,因此具有电池质量更轻的优势。 但是,锂空电池有充放电效率低、循环寿命短以及反应速度慢等难题[45,46]。 适量氮掺杂后石墨烯的储锂性能提高,有利于充放电循环过程中锂离子和电解质的传输,大大提高了锂离子的迁移速率。

Li等[47]将NG用于锂空电池中,在75 mA/g电流密度下,石墨烯的初始放电容量为8530 mA·h/g,而掺氮石墨烯达到11660 mA·h/g,比石墨烯的初始放电容量提高近40%。 随着电流密度的增加,二者的放电容量均会出现下降。 当电流密度提高到300 mA/g时,石墨烯和NG 的放电容量分别下降至5333和6640 mA·h/g。

Leng等[48]采用两步热解法,用NH3掺杂GO得到氮掺杂的还原氧化石墨烯(N-rGO),通过控制反应温度,制备了具有不同电催化活性的氮掺杂的还原氧化石墨烯。 透射电子显微镜(TEM)和扫描电子显微镜(SEM)结果显示,制得的氮掺杂石墨烯表面褶皱和重叠增加。 通过循环伏安(CV)和旋转圆盘电极(RDE)测试了氮掺杂石墨烯的电化学性能,结果表明,在200 mA/g电流密度下,石墨烯的初始放电容量为2250 mA·h/g,而掺氮石墨烯达到10818 mA·h/g,比石墨烯的初始放电容量提高近4倍。 N-rGO显著提高材料的初始容量归因于在酸性电解质中对氧还原(ORR)有较高的催化活性。

进一步研究表明,氮掺杂引入缺陷并使得不饱和的碳原子数增多,这些不饱和碳更容易与氧原子结合生成含氧基团,从而提高氧还原反应催化活性[49]。 同时,掺氮后,由于与碳原子相邻的氮具有较高的正电荷密度,导致对氧气和反应中间体吸附能力增强,这是ORR催化活性得以提高的另一个原因。 这些开创性的工作同时也为今后改进其他碳材料在锂空电池的应用方面提供了一个很有前景的研究方向。

锂硫电池被认为是下一代电动汽车中最有前途的能源储存系统之一,是由于其高的理论比容量(1672 mA·h/g)和高的理论能量密度为(2600 Wh/kg)[50]。 此外,硫具有无毒性、对环境友好、价格低廉等优点。 但是锂硫电池的发展也面临着巨大的挑战:单质S的室温电导率极低;锂硫电池在充放电过程中存在硫相态变化的多电子反应,放电产物多硫化锂易溶解于有机电解液并向负极扩散,导致活性物质和容量的不可逆损失的穿梭效应,导致电极材料的利用率降低、电池的循环稳定性变差[51]。 石墨烯因导电性好、比表面积大、环保、结构多样化等优点,在提高锂硫电池电化学性能方面得到了广泛的应用。 虽然石墨烯凭借其蜂巢状的结构,可为S提供大量的吸附位点,但其开放性的二维结构并不能有效抑制充放电过程中多硫化物的流失,故仍不可避免的造成循环过程中较大的容量衰减。 有研究表明,氮掺杂石墨烯中掺杂氮对聚硫锂有较强的相互作用,可以有效抑制穿梭效应,改善锂硫电池的循环稳定性。

Li等[52]将GO于NH3气氛下400 ℃退火得到NG,再与硫按照质量比3:7,采用热熔法制得硫/石墨烯(N-G-S)复合材料。 此处氮掺杂石墨烯被设计为绑定聚硫离子和稳定硫在正极的化学固定剂。 研究发现,石墨烯网络中引入的氮掺杂对聚硫锂有较强的结合作用,该电极材料在0.3 A/g下的初始容量为1200 mA·h/g,在0.75 A下循环300次后,每个循环仅具有0.05%的容量衰减,表现出良好的容量保持率。 作者认为氮掺杂提高了材料的电化学稳定性并促进了快速的电化学反应动力学。

Yin等[53]通过泛函密度理论计算发现,氮掺杂石墨烯结构中聚集的吡啶N对聚硫锂有较强的相互作用。 其来源于:聚硫锂中的锂离子和吡啶 N-掺杂剂之间的吸引力和/或聚硫锂中的S阴离子和由吡啶 N-掺杂剂捕获的锂离子之间的附加吸引力。 这样足够强的键能可锚定聚硫锂于吡啶N的活性位点。 该研究首次提供了关于聚硫锂通过氮掺杂碳材料的有效锚定原因,还可指导更为有效的氮掺杂碳的设计,用于抑制锂硫电池电极材料的穿梭效应。

随着人们对氮掺杂石墨烯制备方法的深入研究,其性能已经得到显著的提高。 但氮掺杂石墨烯在制备过程中,如何控制掺杂氮的类型、掺杂氮量以及掺杂氮在石墨烯面内位置等目前均无法操控,这将是未来氮掺杂石墨烯制备研究的一个重要方向。 此外,在形貌和结构上,多孔和高比表面积的三维结构氮掺杂石墨烯的研究已逐渐增多,但是对于氮掺杂对多孔石墨烯的孔尺寸、均匀性和比表面积的影响以及如何控制该影响仍然存在原理不明晰、条件不可控的问题,这也值得研究者们深入探索。 氮掺杂石墨烯在超级电容器、锂离子电池、锂硫电池以及锂空电池等化学储能体系中具有巨大的应用潜力,但是目前制备过程繁琐,设备要求高,技术难度大,尤其是大规模生产的尺寸以及形貌的精确控制仍较难控制,而这一些列问题均急待解决。 通过微波法制备的氮掺杂石墨烯以及氮掺杂石墨烯衍生物具有反应周期短、高效率、绿色无污染和形貌较完整、缺陷少等优点,并且通过控制反应时间和温度来调控石墨烯表面的氮原子含量和官能团。 然而微波法制备的氮掺杂石墨烯产量有限,如何拓展到大规模的工业化生产是现阶段微波法的应用瓶颈;微波辅助合成法不仅可以加快合成与晶化的速度,而且可使产物结构完好、晶型发育完整、粒径均匀。 但是微波法制备无机纳米材料的机理并不十分明确,仍需对其机理进行进一步的研究。 在应用上,通过微波辅助合成法制备的氮掺杂石墨烯基金属氧化物纳米复合材料用于作锂离子电池负极材料时,具有高的比容量、高的能量密度和稳定的循环性等,展现出良好的应用前景。 因此,将氮掺杂石墨烯作为基体,通过物理化学掺杂引入其它物质来进一步改善性质,也将成为未来的氮掺杂石墨烯的发展方向之一。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [53] |

|

| [53] |

|