采用模压成型的方法制备了不饱和聚酯片状模塑料(UP-SMC)制品,通过万能试验机、热重分析、动态热机械分析、氧指数和纳米压痕技术研究了制品的力学性能、热稳定性能和阻燃性能。 结果表明,UP-SMC制品的弯曲强度和冲击强度分别达到203.4和94.2 MPa,由树脂过渡到纤维的各相微观力学性能是不同的。 该制品的玻璃化转变温度为169.4 ℃,在N2气气氛下失重5 %( Td5)和最大失重速率( Tdmax)对应的温度分别为333.5和389.7 ℃,600 ℃的质量保留率大于75%,极限氧指数为25.7%,表明该UP-SMC制品具有优异的力学性能和热稳定性能。

The unsaturated polyester resin sheet molding compound(UP-SMC) products were prepared by compression molding. The mechanical properties, thermal stability and flame retardant performance of UP-SMC products were characterized by the universal testing machine, thermogravimetric analysis, dynamic mechanical analysis, limiting oxygen index and nanoindentation technology. The results show that the bending strength and impact strength of UP-SMC products are up to 203.4 and 94.2 MPa, respectively, and the micromechanical properties are different from resin to fiber phases. The glass transition temperature is 169.4 ℃, the temperature at 5% mass loss( Td5) and maximum mass loss rate( Tdmax) are 333.5 and 389.7 ℃, respectively. The residue at 600 ℃ is up to 75%, but the limiting oxygen index is only 25.7%, indicting that the prepared UP-SMC products have excellent mechanical and thermal stability properties.

片状模塑料(SMC)是一种由树脂浸渍纤维或毡片所制成的片状混合料,其成型工艺具有生产效率高,产品质量稳定,成本低等优点,被广泛应用于汽车零部件、电子电器和国家基础设施等领域[1,2,3]。 目前,SMC 工艺的基体材料主要是不饱和聚酯树脂(UP)、环氧树脂(EP)及其它改性材料[4,5]。 李晓敏等[6]采用SMC成型工艺,以E-51环氧树脂为基体,Fe78Si13B9粉体为吸波剂,制备的吸波复合材料具有优异的力学性能和吸波性能。 研究发现,SMC成型工艺对制品性能有很大的影响,研究SMC成型工艺与制品性能之间的关系,对于获得性能优异的片状模塑料制品具有重要的意义[7,8]。

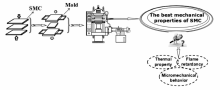

纳米压痕法是一种测试小尺度材料力学性能的重要方法,近年来被广泛应用于测试材料的微观弹性模量、硬度、蠕变性能和断裂韧性等[9,10,11]。 本文以模压成型参数为基础,对不饱和聚酯片状模塑料(UP-SMC)的模压成型工艺进行研究,主要讨论了模压温度和保压时间对UP-SMC制品力学性能的影响,并以此为基础确定最佳的工艺条件制备UP-SMC制品,研究该UP-SMC制品的热稳定性能、阻燃性能、微观弹性模量和硬度,其研究流程如Scheme 1所示。

不饱和聚酯片状模塑料(UP-SMC),型号:HRC 1000,玻璃纤维质量分数28%,购自于河北恒瑞复合材料有限公司。

YX-25型压力成型机(上海西玛伟力橡塑机械有限公司);Pyris Diamond TGA-DSC型热分析仪(TGA, 美国PerkinElmer公司),在N2气条件下测定,流速为50 mL/min,升温速率为10 ℃/min,测试温度范围为30~600 ℃;DMAQ 800型动态热机械分析仪(DMA,美国TA公司),在空气气氛中测定,温度范围为30~250 ℃,升温速率为3 K/min,频率为1 Hz;HC-2C型氧指数测定仪(南京上元分析仪器有限公司),根据GB/T 2406-93测试,样品尺寸为130 mm×6.5 mm×3.2 mm;Tribo Indenter 750型纳米压痕仪(美国Hysitron公司),采用锥形压头,测试的环境温度为室温(约20 ℃),载荷传感器的精度为1 nN,位移传感器的精度为0.04 nm;CMT420型微机控制电子万能试验机(美特斯工业系统有限公司),根据GB/T 9341-2000测试,采用3点加载方式测试UP-SMC制品的弯曲强度和弯曲模量。 每组5根样条,样条尺寸80 mm×10 mm×4 mm,测试在室温环境下进行,加载速度为2 mm/min,弯曲强度根据式(1)进行计算;ZBC7000-B型简支梁摆锤式冲击试验机(美特斯工业系统有限公司),按照GB/T 1843-2008进行测试,每组5根样条,样条尺寸80 mm×10 mm×4 mm,冲击强度根据式(2)进行计算。

式中, Pb为破坏载荷(N); b为试样宽度(mm); h为试样厚度(mm); l为跨距(mm); w为试样冲断时所吸收的能量(J); d为试样厚度(mm)。

将4层20×20 cm的UP-SMC整齐叠放后放入金属模具中,随后将其放入已预热至一定温度的压力成型机内,视树脂的凝胶状态缓慢加压至10 MPa,按表1所示的模压温度和保压时间,使UP-SMC(后面前3位数字代表温度,后2位数字代表时间)在模腔内受压受热充满模腔后交联固化,最后开模取出制品,修剪整齐即得UP-SMC模压成型制品。

| 表1 UP-SMC模压成型的条件 Table 1 The molding conditions of sheet molding compound(UP-SMC) |

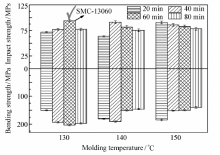

图1是不同模压成型条件制备UP-SMC制品的弯曲强度和冲击强度。 从图1可以看出,当模压温度为130和140 ℃时,UP-SMC制品的弯曲强度和冲击强度均随着模压时间的增加呈现先增大后减小的变化规律,

| 图1 不同工艺参数条件制备UP-SMC制品的冲击强度与弯曲强度Fig.1 The impact and bending strengthes of UP-SMC under different molding conditions |

模压温度和时间分别为130 ℃、60 min和140 ℃、40 min时,所制得的UP-SMC模压制品的弯曲强度和冲击强度达到最大值,分别为203.4和94.2 MPa(UP-SMC-13060),190.9和91.3 MPa(UP-SMC-14040)。 而当模压温度升高至150 ℃时,UP-SMC模压制品的弯曲强度和冲击强度却随着模压时间的增加而不断减小,最大值分别为90.6和185.1 MPa(UP-SMC-15020)。 这是因为当模压温度较低时(130和140 ℃),不饱和树脂反应较慢、交联程度低、反应性官能团的残留量较多,因而随着模压时间的增加,UP-SMC制品的交联程度增大,反应更充分,固化更加完全,使得制品弯曲强度和冲击强度不断增大。 而过长的模压时间(80 min)和高的模压温度(150 ℃),却使UP-SMC制品发生过度交联或反应过于剧烈,虽然制品的交联度和固化度更高,但是制品却比较脆,韧性降低,导致制品的弯曲强度和冲击强度不断降低。 因此,当模压温度为130 ℃、模压时间为60 min、模压压力为10 MPa时制得的UP-SMC模压制品的力学性能较优,其冲击强度达到94.2 MPa,弯曲强度达到203.4 MPa。 基于对UP-SMC制品力学性能的考虑,本文选择模压温度、模压时间和模压压力分别为130 ℃、60 min、10 MPa的工艺参数所制得的UP-SMC制品(UP-SMC-13060),进一步探究其微观力学性能、热稳定性和阻燃性能。

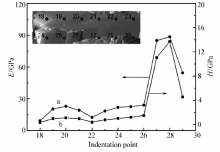

本文采用纳米压痕法[11,12]测试了UP-SMC-13060制品的弹性模量和硬度并得到相应的数据。 UP-SMC-13060制品上不同压痕点的弹性模量和硬度的分布趋势表明,从不饱和聚酯树脂基体到玻璃纤维增强材料,弹性模量和硬度有明显的梯度变化,如图2所示。 对照压痕点的设置(如图2插图所示),18~26压痕点位于环氧树脂基体上,实验得到的弹性模量值大约是9.3~24.1 GPa,硬度值为0.3~1.2 GPa;27和29压痕点位于纤维和树脂基体的界面处,得到弹性模量值分别为85.1和54.5 GPa,硬度值分别为11.1和4.6 GPa;28压痕点位于玻璃纤维上,得到纤维的弹性模量为88.5 GPa,硬度值为13.7 GPa。 表明UP-SMC-13060制品由树脂过渡到纤维的各相微观力学性能是不同的,纤维的弹性模量和硬度明显高于基体树脂。

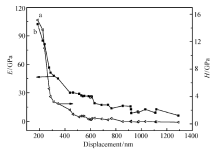

图3为UP-SMC-13060制品弹性模量和硬度与压痕深度的关系曲线。 可以看出,随着压痕深度的不断增加,制品的弹性模量和硬度呈递减的变化趋势,当压痕深度大于600 nm后,制品的弹性模量和硬度均趋于稳定,表明制品内部的微观力学性能是不均一的,并不是定值,而是与制品的尺寸有着很大的联系,越靠近材料表面,硬化现象越明显,弹性模量和硬度值越大。

图4为UP-SMC-13060制品的TGA和DMA曲线。 从图4A的TGA和DTG曲线可以看出,UP-SMC-13060制品在N2气氛围下热失重5%( Td5)、10%( Td10)和最大热失重速率对应温度( Tdmax)分别为333.5、373.3和389.7 ℃,600 ℃时的残余质量达到76.3%,UP-SMC-13060制品具有优异的热稳定性能。 从图4B的DMA曲线可以看出,tan δ随温度的升高呈现出一个明显的单峰和两个肩峰,其峰值对应的温度即为制品的玻璃化转变温度( Tg),达到169.4 ℃,制品具有较好的热稳定性能,与TGA的测试结果相吻合。

此外,UP-SMC模压材料阻燃性能的好坏对于确定制品的应用领域具有重要的意义。 根据GB/T 2406-93测试UP-SMC-13060的氧指数,其极限氧指数(LOI)为25.7%,属于可燃材料。

采用模压成型的方法,基于制品力学性能的分析优选成型工艺,确定最佳的成型工艺条件,制备了力学性能最高的不饱和聚酯片状模塑料制品,即模压温度、模压时间和模压压力分别为130 ℃、60 min和10 MPa的工艺参数所制得的UP-SMC制品(UP-SMC-13060)。 通过TGA和纳米压痕技术等多种测试表明,UP-SMC-13060制品由树脂过渡到纤维的各相微观力学性能是不同的,纤维的弹性模量和硬度明显高于基体树脂,并且越靠近材料表面,弹性模量和硬度值越大。 UP-SMC-13060制品具有优异的热稳定性能和力学性能,可以适用于汽车工业,建筑和电气工程等领域,具有广泛的应用前景。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|