分别采用普通熔融共混法和水辅助加工法,制备了具有不同共混形态的聚丙撑碳酸酯(PPC)/淀粉共混物,并研究了淀粉分散形态对共混物的玻璃化转变温度( Tg)、流变以及力学性能的影响。 研究结果表明,采用普通熔融共混法时,淀粉未发生糊化,并以原颗粒状分散于基体中;而采用水辅助加工法时,淀粉发生糊化,并在挤出过程中原位形成纤维结构。 当淀粉以纤维形式分散于PPC基体中时,其与PPC间的界面接触面积显著增加,二者的相互作用增强,PPC/淀粉共混物的 Tg、储能模量以及复合黏度显著提高。 力学性能测试结果表明,当淀粉质量分数为30%,采用水辅助加工法制备的PPC/淀粉共混物的拉伸模量相比于纯PPC提高了67.7%。

Poly(propylene carbonate)(PPC)/starch blends with different blend morphologies were prepared by normal melt blending and water-assisted processing method. The effect of blend morphology on glass transition temperature( Tg), rheological and mechanical properties of PPC/starch blends was studied in details. The obtained results show that the starch remains its original granule structure when a normal melt blending is used. Interestingly, fine dispersed starch fibers are formed during extrusion of PPC/starch blends with the assistance of water. The formation of starch fibers in PPC matrix will increase the contact area between them leading to an enhanced interfacial interaction. Therefore, Tg, storage modulus and complex viscosity increase apparently. Additionally, when mass fraction of starch is 30%, there is a 67.7% increase in tensile modulus of PPC/starch blend.

聚丙撑碳酸酯(PPC)是由环氧丙烷与二氧化碳通过共聚反应制得的一种脂肪族聚酯。 PPC具有良好的生物相容性、可生物降解性及优异的氧阻隔性,在包装材料、生物组织工程等领域有潜在应用[1,2,3,4,5]。 然而,由于PPC属于无定形聚合物,且分子链柔性大,分子间作用力小,使其玻璃化转变温度低且力学性能较差,因而限制了其应用领域[6]。 因此,大量的学者开展了PPC改性工作,以进一步拓展其应用范围。 在这些改性研究中,将PPC与淀粉进行共混,是最简单常用的方法之一。

淀粉是由葡萄糖单元构成的一种植物多糖,具有来源广、价格低且可生物降解等优良特性。 PPC/淀粉共混物具备完全可生物降解性,且淀粉的加入不仅降低了材料的成本,还能提高PPC的模量。 然而,在以往的研究中,淀粉相绝大多数是以原颗粒状[7,8]或海岛状[9]形态分散于PPC基体中,这样的分散状态使得PPC与淀粉的接触面积相对较少,并且淀粉的加入对PPC模量提高作用有限。 本文采用水辅助加工法使淀粉在螺杆剪切与拉伸作用下,原位形成纤维状淀粉且均匀分散在PPC基体中,并且系统研究了不同的淀粉分散形态对所制备的PPC/淀粉共混物玻璃化转变温度、流变性能以及力学性能等方面的影响。

PPC,粉料, Mn=1.50×105,多分散指数4.32,购于台州邦丰塑料有限公司;淀粉,含水质量分数为13%,购于吉林中粮生化材料有限公司;氯仿,分析纯,购于国药集团化学试剂有限公司。

GH-100Q型高速搅拌机(北京塑料机械厂);SHJ-20型双螺杆挤出机(兰州兰泰塑料机械有限公司);QLB-D 500×500×2型平板硫化机(上海橡胶机械厂);Q20型差示扫描量热仪(DSC,美国TA公司),DSC测试:样品的质量为5.0~8.0 mg之间,实验在N2气氛围中进行。 样品先从室温以20 ℃/min 升温到170 ℃,等温2 min,然后以30 ℃/min降温到-10 ℃后等温5 min,最后以10 ℃/min升温到160 ℃;JSM5600型扫描电子显微镜(SEM,日本),SEM测试:为了观察PPC/淀粉共混物的相形态,将质量比为70:30的共混物作为研究对象,一组样品是PPC/干淀粉(D-STARCH)共混物和PPC湿淀粉(W-STARCH)共混物;另一组样品是移除PPC相后的淀粉(共混物中PPC相用氯仿溶剂在室温条件下刻蚀处理,滤纸过滤后得到淀粉相),喷金后用场发射扫描电子显微镜观察刻蚀前后的形貌;ARES2000型旋转流变仪(美国TA公司),流变行为测试:采用旋转流变仪对共混物的流变性能进行测定。样品为厚度0.8 mm、直径25 mm的圆片。测试温度175 ℃,设定剪切角频率0.1~100 rad/s,应变5%;Instron1211型电子拉力机(美国Instron公司),拉伸性能测试:按照GB/T 1040.2-2006测定,拉伸速率5 mm/min。

PPC的处理:在鼓风干燥箱40 ℃,干燥12 h。

淀粉的预处理:D-STARCH的准备:将淀粉在120 ℃下烘箱烘5 h,恒重后获得干淀粉密封保存待用。

W-STARCH的准备:将淀粉在高搅机中高速搅拌下加入水,最终得到的淀粉中水的质量分数为24%。

PPC/D-STARCH共混挤出:将PPC与D-STARCH以100:0、90:10、80:20、70:30的质量比混合后,在双螺杆挤出机熔融共混,螺杆温度分别为60、80、145、165、170、170、155和150 ℃。 螺杆转速为130 r/min。挤出料条经切粒后密封留存。

PPC/W-STARCH共混挤出:将PPC与湿淀粉分别以89:11、75.3:24.7、63.9:36.1的质量比混合,在双螺杆挤出机熔融共混,挤出机温度和转速同上,并且通过双螺杆设备中的抽真空系统在挤出过程中去除共混体系中的水,挤出获得的料条在40 ℃下真空干燥过夜后密封留存。 最终所获得的样品中PPC/STARCH的质量比为90:10、80:20和70:30。

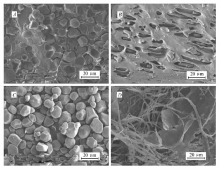

以往的研究表明,淀粉在增塑剂(如水或甘油等)、温度(60~80 ℃)以及螺杆剪切的共同作用下发生糊化,其结晶结构被破坏,形成无定形态结构,即所谓的热塑性淀粉(TPS)[10]。 在无增塑剂的情况下,淀粉在与PPC进行熔融共混时则会保持其原颗粒形态,如图1 A所示。 与之不同的是,在水辅助加工条件下,淀粉先发生糊化,并在螺杆挤出机内部与PPC进行熔融共混时,由于螺杆的剪切与拉伸作用而原位形成淀粉纤维,如图1 B所示。 类似的现象在聚己二酸/对苯二甲酸丁二酯/大豆蛋白共混体系中有过报道[11]。 为了更好地观察不同加工条件下淀粉在PPC中的分散形态,对所得到的样品进行选择性刻蚀,除去PPC组分,对淀粉残留物进行SEM观察。 如图1 C所示,无水条件下混合,淀粉保持原有的形状,呈圆形或多角形颗粒,平均粒径约为15 μm。 而水辅助加工法获得的淀粉呈细长的纤维,纤维直径约为1~6 μm。 可见,经过水辅助加工后淀粉的相区尺寸变小,从而增大了其与PPC的接触面积。

水辅助加工改变了淀粉在PPC中的存在状态,其原因是淀粉颗粒在水和较高的温度作用下发生糊化和融合,并且,由于此时淀粉含水质量分数较低(24%),粘流态淀粉粘度较高,在螺杆混合外力作用下,特别是拉伸作用,便发生变形成纤。

图2给出了在不同加工条件下所获得的PPC/淀粉共混物的二次升温DSC曲线,曲线中的跃迁是PPC发生玻璃化转变。 当淀粉以原颗粒状分散在PPC基体中时,淀粉的加入能使PPC的 Tg升高,且淀粉含量越高, Tg的升高越明显,如图2 A所示。 其原因是淀粉的羟基与PPC的羰基之间存在氢键相互作用[7],从而限制了PPC分子链运动,使其 Tg升高。 显然,淀粉含量越高,二者之间的氢键相互作用越强,因而 Tg升高越显著。 当淀粉以纤维状分散形态存在时,PPC的 Tg变化规律与无水条件相类似(图2 B)。 值得注意的是,如表1所示,在相同淀粉添加量下,纤维状淀粉对PPC的 Tg的提升效果要优于原颗粒状淀粉。 这主要是因为相比于原颗粒状形态,淀粉粒子尺寸由直径15 μm显著降低为1~6 μm,当淀粉以细长纤维分散在PPC基体时能有效增大二者的界面接触面积,从而使二者间的氢键相互作用进一步增强,因此 Tg的提高更为显著。

| 图2 不同淀粉含量及加工条件下PPC/淀粉共混物的二次升温DSC曲线Fig.2 DSC plots of PPC/starch blends with different starch contents and processing conditions in the second heating process A.PPC/D-STARCH; B.PPC/W-STARCH |

| 表1 不同淀粉含量及加工条件下的PPC/淀粉共混物的 Tg Table 1 Tg of PPC/starch blends with different starch contents and processing conditions in the second heating process |

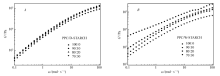

图3和图4分别给出了不同加工条件下,淀粉含量对PPC/淀粉共混物复合黏度及储能模量的影响规律曲线。 如图3 A和4 A所示,无水条件下,不同淀粉含量的PPC/淀粉共混物的复合黏度和储能模量与纯PPC基本相同,只是在淀粉含量低时,淀粉粒子可能会促进PPC分子链滑移,降低熔体粘度。 与淀粉粒子混合不同的是,在水辅助加工条件下,随着淀粉含量增加,淀粉形成纤维网络结构,使得淀粉与PPC之间的界面相互作用显著增强,因而所获得的PPC/淀粉共混物的复合黏度显著提高,如图3 B所示。 特别是当淀粉含量(质量分数)达到30%时,淀粉开始形成连续相,构成网络结构,使体系的复合黏度和储能模量产生突变,特别是在低频区出现了类固响应,如图4 B所示。 可见,PPC/淀粉共混物的流变性能测试结果与上述的SEM结果相一致。

| 图3 不同淀粉含量及加工条件下的PPC/淀粉共混物的复合粘度-角频率变化曲线Fig.3 Complex viscosity vs angular frequency plots of PPC/starch blends with different starch content and processing conditions A.PPC/D-STARCH; B.PPC/W-STARCH |

| 图4 不同淀粉含量及加工条件下的PPC/淀粉共混物的储能模量-角频率变化曲线Fig.4 Storage modulus vs angular frequency plots of PPC/starch blends with different starch content and processing conditions A.PPC/D-STARCH; B.PPC/W-STARCH |

由图3 A和4 A还可以看出,随着剪切角频率的增大,PPC/淀粉共混物的复合黏度降低,说明共混物的分子链缠结由于剪切速率增大而发生解缠结,发生剪切变稀行为。

表2给出了纯PPC以及PPC/淀粉共混物的拉伸模量、拉伸强度和断裂伸长率的统计结果。 由表2可以看出,不论以何种形态分散,PPC/淀粉共混物的模量均高于纯PPC,拉伸强度略有下降,而断裂伸长率则显著降低。 这主要是淀粉的加入抑制了PPC分子链的自由旋转运动,使得共混物的模量显著提高。 值得一提的是,在相同淀粉添加量下,淀粉纤维对PPC的增强效果要明显优于淀粉颗粒。 例如,在淀粉质量分数为30%时,采用水辅助加工法制备的PPC/淀粉共混物的模量相对于纯PPC提高了67.7%,而采用普通加工法时仅提高了46.7%。 另一方面,由于淀粉与PPC的相容性较差,界面结合力较弱,使得PPC/淀粉共混物的断裂伸长率相比于纯PPC出现了显著下降,且拉伸强度也有所降低。

| 表2 不同淀粉含量及加工条件下所获得的PPC/淀粉共混物的力学性能 Table 2 Mechanical properties of PPC/starch blends with different starch content and processing conditions |

本文将水辅助加工方法应用于聚丙撑碳酸酯(PPC)/淀粉共混体系的加工改性过程中,与普通熔融共混法相对比,这种方法使淀粉在PPC基体中的形态由颗粒转变为纤维形态,纤维直径在1~6 μm。 与此同时,PPC/淀粉共混物的 Tg、流变以及力学性能均发生了改变: Tg和黏度提高比较显著,同时,纤维状的淀粉使得PPC的模量明显增加,纯PPC的拉伸模量是906.5 MPa,淀粉质量分数为30%共混物的拉伸模量为1520 MPa,提高了67.7%。 通过本方法获得的共混物将有望应用于可降解包装材料领域,提升使用性能的同时降低材料的成本,提高产品的附加值。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|