针对传统聚氨酯色浆中色基与聚氨酯结合力弱(分子间力),导致成品革色牢度差、色迁移严重等技术难题,本文设计合成了一种反应型彩色二元醇:在四氢呋喃介质中,控制 n(对苯二胺)∶ n(乙酸酐)=1.00∶0.95, 0~5 ℃下,用乙酸酐将对苯二胺单酰化反应15 h,得到对氨基乙酰苯胺(产率85%),经重氮化,与过量摩尔分数为5% N-苯基二乙醇胺偶合制得了一种含两个端羟甲基的偶氮化合物4-乙酰基胺基-4'- N, N-二羟乙氨基偶氮苯(产率82%);将其与聚酯二元醇、聚醚二元醇以不同比例混合,与双异氰酸酯预聚、扩链后形成红色聚氨酯树脂色浆,在离型纸上铺展成膜,其断裂增长率443.0%,断裂相对强度125.5 g,色迁移量21.4 μg,进口同类产品形成膜后的断裂增长率、断裂相对强度与色迁移量分别为442.2%、125.3 g和29.2 μg.合成产品优于同类进口产品。

In order to solve poor color fastness and serious color transfer of the traditional color polyurethane leather because of weak interaction(intermolecular force) between polyurethane and color base. A kind of reactive color diol was synthesized as follows: p-aminoacetanilide with a yield of 85% was prepared by acylation of p-phenylenediamine with acetic anhydride in tetrahydrofuran at 0~5 ℃ for 15 h, during which the molar ratio of p-phenylenediamine to acetic anhydride was 1.00∶0.95. Then its diazonium salt was coupled with an excess molar fraction of 5% N-phenyl-diethanolamine to obtain 4-acetylamino-4'- N, N-dihydroxyethylamino azobenzene with yield of 82%. The reactive color diol was mixed with polyester or polyether diol in different proportions, followed by prepolymering, chain extension with diisocyanate to form polyurethane resin color paste whose crack-growth rate, relative breaking strength, and color transfer are 443%, 125.5 g and 21.4 μg, respectively, when spreaded into a film. And those of the similar film obtained from import diol are 442.2%, 125.3 g and 29.2 μg, respectively, indicating that the synthetic color diol is superior to the imported product.

芳香偶氮类染料是品种最多、色谱最全、应用最广的一类染料[1,2,3],将偶氮基团(─N═N─)与一些高分子对接,则可得到光致变色、光储存、电光开关等功能材料[4,5,6,7]。 这将为成本低廉偶氮化合物的应用开创前所未有的新领域。 本文根据颜色学原理[8,9],选择偶氮基团为发色基,通过引入双羟甲基(—CH2OH)以及 N, N-二烷基氨基助色基团[10,11],形成一种特定颜色的反应型彩色二元醇(HOCH2-D-CH2OH),以此彩色二元醇代替部分普通二元醇(聚酯二元醇或聚醚二元醇)与双异氰酸酯进行亲核加成反应(预聚并扩链),得到一种红色透明聚氨酯树脂浆,将该树脂浆刮涂在普通离形纸表面则得到一种红色聚氨酯膜,其强度完全达到由普通聚氨酯浆形成的无色膜要求,且无色迁移现象,完全克服了传统红色聚氨酯颜料浆膜存在的色迁移现象,同时,该红色聚氨酯树脂浆与同类型黄色聚氨酯浆或蓝色聚氨酯浆通过复配,可以实现全色谱聚氨酯色浆,广泛应用于聚氨酯(PU)革的染色与聚氯乙烯(PVC)革的彩色覆膜,彻底解决了传统聚氨酯颜料浆对聚氨酯革染色色牢度差的难题。

X-4型显微镜数字熔点测定仪(深圳福凯科仪科技有限公司);Bruker-400型和AVANCEⅢ型核磁共振仪(NMR,德国Bruker公司); Nicolet 5700型傅里叶红外光谱仪 (FTIR,美国Thermo Scientific公司); NDJ-1型旋转粘度计(上海昌吉地质仪器有限公司)。

对苯二胺(质量分数 w≥99%,安徽高盛化工股份有限公司 );四氢呋喃(THF, w≥99%,天津市鼎盛鑫化工有限公司);1,4-丁二醇( w≥98%,天津市科密欧化学试剂有限公司);乙醇( w≥95%,洛阳昊华化学试剂有限公司)。 N-苯基二乙醇胺( w≥97%,江门市溢峰化工原料有限公司);乙酸酐( w≥98%,山东茂军科技有限公司);乙酸( w≥99%,镇江金运来化工有限公司);乙酸钠( w≥99%,无锡市锡山区永顺化剂厂);PPG1000( w≥99%,山东蓝星东大化工有限责任公司);甲苯二异氰酸酯( w≥99%,河北沧州大化集团); N, N-二甲基甲酰胺( w≥99%,天津市密欧化学试剂开发中心);甲苯( w≥99%,天津市密欧化学试剂开发中心);丁酮( w≥99%,天津市密欧化学试剂开发中心);二月桂酸二丁基锡( w≥99.5%,南京东德化工科技有限公司);浓盐酸( w≥37.5%,常熟市恒宏氟化工科技有限公司)。 脂肪族聚异氰酸酯(HDI三聚体)固化剂(德国Bayer N-3300) ;4Å分子筛(巩义市北山口竹清活性炭厂)。 其中,聚丙二醇(PPG)1000、1,4-丁二醇等使用前预处理:维持压力≤0.09 MPa,温度(110±2) ℃,脱水2.5 h待用;聚氨酯树脂HK-3030(济宁恒泰化工有限公司提供,实测黏度60000 mPa·s);硅系皮革离型纸(浙江罗星化工实业公司提供)。

1.2.1 对氨基乙酰苯胺 在0~5 ℃下,将17.92 g(0.176 mol)乙酸酐的四氢呋喃(20 mL)溶液缓慢滴加到20 g(0.185 mol) 对苯二胺的THF(30 mL)中,恒温搅拌15 h。 抽滤,用四氢呋喃(10 mL×3)洗涤,并干燥得到白色固体对氨基乙酰苯胺(a)(22.31 g),收率85%,mp 162~164 ℃。

1.2.2 4-乙酰氨基-4'- N, N-二羟乙氨基偶氮苯 将10 g(0.0667 mol)化合物a加入到圆底烧瓶,依次加入10 mL乙醇、19.2 mL浓盐酸,冰浴降温至0~5 ℃,迅速加入约25%亚硝酸钠水溶液(含4.83 g,0.07 mol),维持0~5 ℃搅拌40 min,用尿素分解过量亚硝酸。 过滤,滤液滴加到含12.7 g(0.07 mol) N-苯基二乙醇胺的pH=6缓冲溶液中,继续搅拌3 h,抽滤、乙醇洗涤、干燥得到中间体4-乙酰氨基-4'- N, N-二羟乙氨基偶氮苯b(18.8 g),收率82%,mp 236~164 ℃;1H NMR(CDCl3), δ:10.17(s,1H,N—H),7.70~7.72(m,6H,Ph—H),6.82~6.84(d, J=9.0Hz,2H,Ph—H),4.82~4.85(t, J=9.8,4.9 Hz,2H,—OH),3.33~3.60(m,8H,—CH2CH2—),2.06(s,3H,CH3);13C NMR(DMSO-d6), δ:169.07,151.03,148.39,142.75,141.17,125.00,122.99,119.59,111.71,58.55,53.75,40.40,40.26,40.13,39.99,39.85,39.71,39.57,24.59;IR(KBr压片), σ/cm-1:3358,3124,2932,2850,2167,1663,1590,1544,1510,1359,1308,1152,1138,853,824,798。

1.3.1 无色聚氨酯树脂 在三口反应瓶中依次加入29.28 g(0.029 mol)PPG-1000、15.67 g(0.09 mol)甲苯二异氰酸酯TDI-80,搅拌混合均匀,以10 ℃/h升温至50 ℃,反应1 h,再升温至70 ℃反应3 h,降温至40 ℃,加入6.34 g(0.070 mol)1,4-丁二醇搅拌均匀,用适量 N, N-二甲基甲酰胺/甲苯(体积比1∶2)混合物调节黏度后,加入0.153 g二月桂酸二丁基锡,升温至80 ℃,反应4 h。 反应结束后,加入HDI(固含量质量分数的2.5%),搅拌均匀,得到无色透明聚氨酯树脂(粘度(2000±10) mPa·s,待用)。

1.3.2 红色聚氨酯树脂 在三口反应瓶中依次加入5.87 g(0.018 mol)化合物b、30 g(31.76 mL) N, N-二甲基甲酰胺,加热搅拌直至全部溶解,降温至40 ℃,加入29.28 g(0.029 mol)PPG-1000,混合均匀,再加入15.67 g(0.09 mol)TDI-80,以10 ℃/h升温至50 ℃,反应1 h,再升温至70 ℃反应3 h,降温至40 ℃,加入4.72 g(0.052 mol)1,4-丁二醇搅拌均匀,用适量无水 N, N-二甲基甲酰胺与甲苯混合物调节黏度后,加入0.153 g二月桂酸二丁基锡,升温至80 ℃,反应4 h。 反应结束后,加入HDI(固含量质量分数的2.5%),搅拌均匀,得到红色透明聚氨酯树脂(粘度(2000±10) mPa·s,待用)

1.4.1 聚氨酯膜的制备 先用丁酮、甲苯及 N, N-二甲基甲酰胺混合溶剂(质量比6∶3∶1)将购买的聚氨酯树脂稀释至同样黏度((2000±10) mPa·s),加入树脂固含质量分数2.5%的HDI,搅拌均匀后,用涂膜器将树脂均匀的涂抹于离型纸上,控制膜厚度≤0.06 mm,135 ℃烘40 min,从离形纸上剥离,可得到聚氨酯膜。

1.4.2 聚氨酯膜的色牢度测试 标准工作曲线:准确称取中间体b 0.0072 g,置于50 mL容量瓶中,加入甲醇至刻度,摇匀静置30 min,用移液管分别量取0.10、0.15、0.20、0.25、0.30和0.35 mL、加入另外6只50 mL容量瓶中,每个容量瓶对应中间体b的浓度分别记为 c1、 c2、… c6,然后用紫外可见分光光度计测定每个浓度下在 λmax处的吸光度 Ai(见辅助材料图S1),然后以 Ai对 ci作图,得到 Ai~ ci工作曲线(见辅助材料图S2): Ai=4255.92 ci-35.89×10-4( R2=0.9997)。

红色聚氨酯膜的色牢度测试:将3组50×100离形纸平放在干净水平玻璃板上,上下两端用镇铁压紧(以免离形纸卷曲),用涂膜器涂膜,在135 ℃烘10 min,取出,迅速将50×100白色聚氨酯基布的聚氨酯面与涂有聚氨酯膜的离形纸贴紧,并用约2 kg不锈钢辊子来回滚压5次,然后将二者重新放回烘箱烘约30 min,取出冷却后,慢慢将离形纸揭开,将离形纸剪碎放入100 mL烧杯,用30 mL×3甲醇浸泡,浸泡液收集在100 mL容量瓶中,用甲醇添加至刻度,用紫外可见分光光度计测定max下的吸光度 A测,将同样大小的空白离形纸剪碎放入100 mL烧杯,用30 mL×3甲醇浸泡,浸泡液同样收集在100 mL容量瓶中,用甲醇添加至刻度,用紫外可见分光光度计测定 λmax下的吸光度 A空,则由色迁移引起的最大紫外可见吸收波长 λmax下的吸光度值 Ax= A测- A空,以 Ax大小在工作曲线上找到对应含量 cx(取3次结果平均值)。 显然, cx越大,说明从彩色聚氨酯膜色迁移越严重。

1.4.3 聚氨酯膜的耐拉强度测试 将3组5块(20×50)同样大小聚氨酯膜,一边固定,另一端与一次性纸杯相连,然后,用干净的下镊子依次将10、5和1 g砝码及100 mg游码按照先大后小次序加入纸杯之中,直至聚氨酯膜被拉断,然后精确称量一次性纸杯+砝码+游码的总质量(取5次结果平均值),判断所制备聚氨酯膜的耐拉强度。 显然,总质量越大,其耐拉强度越高。 拉断前,合成的聚氨酯膜拉伸断裂增长率(%)计算如下:

断裂增长率/%=

式中, L为膜断裂时的长度, L0为初始膜断前的长度。

1.4.4 聚氨酯膜的耐洗牢度测试 将3块(50×80)同样大小红色聚氨酯膜,放入盛有35 mL去离子水加热至80 ℃搅拌40 min,将洗涤液加入50 mL容量瓶,用去离子水稀释至刻度,摇匀,测定其吸光度 λmax下的吸光度 As,在工作曲线上找到对应含量 cs(取3次结果平均值), cs越大耐水洗牢度越差。

2.1.1 反应原理 对苯二胺选择性与乙酸酐发生亲核加成-消除反应,形成对氨基乙酰苯胺(a),接着化合物a中氨基与亚硝酸重氮化形成对氨基乙酰苯重氮盐,后者与 N-苯基二乙醇胺发生亲电取代反应形成中间体4- N-乙酰氨基-4'- N, N-二羟乙氨基偶氮苯(b)整个反应过程见Scheme 1。

2.1.2 对氨基乙酰苯胺的合成 对苯二胺的两个氨基均会与醋酸酐发生亲核加成-消除反应形成乙酰胺,因此,要想选择性形成单酰化产物,必须严格控制反应溶剂、温度、时间以及投料比。

1) 反应溶剂:固定 n(对苯二胺)∶ n(醋酸酐)=1.00∶0.95,反应温度0~5 ℃,反应时间15 h,考察了不同溶剂对对氨基乙酰苯胺产率的影响 结果(表1)表明,在其他条件不变情况下,溶剂极性增加,有利于单酰化产物产率提高,但是极性过大,双酰化产物增加速度加快,综合考虑,选择四氢呋喃为溶剂较为适宜。

| 表1 溶剂对合成对氨基乙酰苯胺产率影响 Table 1 Effect of different solvents on the yield of p-aminoacetanilide |

2)反应温度与时间:对苯二胺分子中两个氨基活性相同,而且很高,极易酰化,但实验发现,一个氨基酰化后,另一个氨基活性有所下降,但酰胺基仍为供电子基团,依然使苯环上的电子云密度增加,从而使苯环上另一个氨基易于发生酰胺化反应,生成双酰化副产物。 因此,反应温度是控制单酰化反应的关键,同时反应时间也会对单酰化选择性产生影响。 实验中,使用四氢呋喃为溶剂,固定 n(对苯二胺)∶ n(乙酸酐)=1.00∶0.95,考察了不同反应温度和反应时间对单酰化产物产率的影响。 结果(表2)表明,当温度高于5 ℃时,开始出现双乙酰化产物(副产物);随着反应时间延长和温度升高,副产物越来越明显。 因此,比较适宜的温度为0~5 ℃,反应时间为15 h。

| 表2 反应温度和时间对合成对氨基乙酰苯胺产率的影响 Table 2 Effect of reaction temperature and time on the yield of p-aminoacetanilide |

3)投料比:从理论上讲,1 mol对苯二胺进行单乙酰化反应时,需要等摩尔乙酸酐,但反应中不可避免会有双乙酰化副产物生成;为避免双酰化副产物出现,投料比需要严格控制。 实验以四氢呋喃为溶剂,在温度0~5 ℃及反应时间15 h条件下,考察不同投料比对反应产物产率的影响。 结果(表3)表明,当 n(对苯二胺)∶ n(乙酸酐)=1.00∶0.95时,对氨基乙酰苯胺收率最高,达85%。 继续增加乙酸酐用量,副产物将增多,对反应不利。 因此,对苯二胺与乙酸酐比较合适的投料比为 n(对苯二胺)∶ n(乙酸酐)=1.00∶0.95。

| 表3 对苯二胺与乙酸酐投料比对合成对氨基乙酰苯胺产率的影响 Table 3 Effect of the ratio of p-phenylenediamine to acetic anhydride(AA) on the yield of p-aminoacetanilide |

2.1.3 合成4-乙酰氨基-4'- N, N-二羟乙氨基偶氮苯影响因素 对氨基乙酰苯胺重氮化对氨基乙酰苯胺(a)重氮化过程中,亚硝酸过量是保证反应正常进行的关键,可通过加料速度间接控制。 一旦亚硝酸不足,形成的重氮盐会与未反应的原料a发生氨基偶合反应,形成氨基重氮化合物黄色沉淀(Scheme 2)[12],因此,实验过程中,应严格控制亚硝酸钠溶液的加料速度,但是加料速度过快,溶液中大量的亚硝酸会分解或发生其它副反应。

| Scheme 2 Yellow precipitate formed from reaction between the resulting diazonium salt and p-aminoacetanilide |

对氨基乙酰苯胺重氮盐与 N-苯基二乙醇胺偶合对氨基乙酰苯胺重氮盐与 N-苯基二乙醇胺的偶合反应是重氮阳离子对富电子体系芳环的亲电取代反应,为保证 N-苯基二乙醇胺芳环上较高的电子云密度及浓度,使偶合反应顺利进行,实验选择在pH值5~ 6乙酸-乙酸钠缓冲溶液中进行偶合反应。 如果反应介质酸性增强(pH<5),游离 N-苯基二乙醇胺易形成铵盐,使芳环电子云密度降低,不利于偶合反应;相反,随着反应介质酸性减弱甚至呈弱碱性(pH>7)时,则对氨基乙酰苯胺重氮盐会部分甚至全部形成重氮酸盐而失去偶合能力[12]。

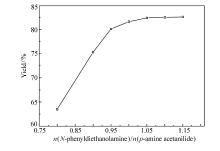

| 图1 N-苯基二乙醇胺用量对目标产物收率的影响Fig.1 Effect of the amount of N-phenyl diethanolamine on the yield of target molecule |

实验中,考察了偶合组分用量对偶合反应的影响。 结果(图1)表明,随着偶合组分 N-苯基二乙醇胺用量增加,目标分子产率逐渐增加,当 n(对氨基乙酰苯胺)∶ n( N-苯基二乙醇胺)=1.00∶1.05时,目标分子的产率达到82%。 当 N-苯基二乙醇胺的用量继续增大时,产率变化不明显。 因此,偶合组分用量过量5%为较为适宜的用量。

2.2.1 固化时间 控制固化剂用量为树脂固含量质量分数的2.5%,固化温度135 ℃,考察固化时间对制备聚氨酯膜及其性能的影响。 固化时间短会出现发粘、膜剥离困难、甚至不成膜等现象。 原因可能是树脂固化时间短,膜的交联密度低,模量较小;固化时间延长可提高聚氨酯膜交联密度,拉伸强度增加。但固化时间过长,会加速膜老化,抗冲击力下降。 实验结果(表4)表明,固化时间为40 min时,易于剥离成膜,且膜的拉伸强度最大。

| 表4 固化时间对聚氨酯成膜性能及膜拉伸强度影响 Table 4 Effect of curing time on properties and tensile strength of the forming PU-films |

2.3.2 红色聚氨酯膜色牢度与膜强度 按照1.4.2节与1.4.4节中方法对合成的红色聚氨酯膜的色牢度以及拉伸强度进行测定,结果(表5)表明,目标产物b替代部分二元醇与二异氰酸酯反应制得的红色聚氨酯膜几乎不发生色迁移,其耐水洗牢度均优于进口红色二元醇合成的红色聚氨酯膜。

| 表5 合成与进口红色二元醇形成彩色聚氨酯膜性能比较 Table 5 Contrast of color fastness of PU film from synthesis to importation |

将所制备的红色聚氨酯膜,按照1.4.3节所述方法进行膜强度测试,并与进口红色二元醇所获得红色聚氨酯膜拉伸断裂强度对比,在同样比例红色二元醇条件下,制得的红色聚氨酯膜完全达到或超过同类进口产品的强度标准(表5)。

用廉价易得原料,通过酰化、重氮化、偶合等反应,合成一个含有两个活性端羟基的偶氮染料中间体4- N-乙酰氨基 -4 '-N, N-二羟乙氨基偶氮苯,可进一步接枝于聚氨酯类高分子材料用于彩色弹性膜制造:1)以对苯二胺和乙酸酐为原料,通过溶剂选择、控制反应温度、反应时间和投料比,得到合成对乙酰氨基苯胺的较佳工艺件:以四氢呋喃为溶剂, n(对苯二胺)∶ n(乙酸酐)=1.00∶0.95,0~5 ℃下反应15 h,产率85%;2)在对乙酰氨基苯胺的较佳重氮化投料比条件下,即 n(对氨基乙酰苯胺)∶ n(亚硝酸钠)∶ n(盐酸)=1.00∶1.05∶3.50,得到重氮盐与 N-苯基二乙醇胺较佳的偶合工艺条件:在pH值5~6的乙酸-乙酸钠缓冲溶液中, n(对氨基乙酰苯胺)∶ n( N-苯基二乙醇胺)=1.00∶1.05,偶合3 h,目标分子产率82%;3)利用合成的红色二元醇部分替代普通聚酯二元醇或聚醚二元醇,可以与双异氰酸酯形成红色聚氨酯树脂,该树脂形成红色聚氨酯膜后,具有色牢度好、弹性高等优点,完全达到或超过美国同类产品要求。 因此,合成红色二元醇完全可替代价格昂贵的美国进口二元醇,用于聚氨酯革的染色和PVC革的彩色覆膜。

辅助材料(supporting information)[中间体b的紫外吸收光谱图及标准工作曲线图]可以免费从本刊网站(http://yyhx.ciac.jl.cn/)下载。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|