采用阳离子交换树脂将2,6-萘二磺酸钠转化为2,6-萘二磺酸并用于双酚S(BPS)合成,研究了转化时间、温度、树脂用量等条件对反应的影响。 较优的转化条件为:将2,6-萘二磺酸钠完全溶解后,加入用量为理论值37倍的001×7型强酸性聚苯乙烯系阳离子交换树脂,常温转化24 h,用转化产物催化合成的BPS粗品收率为93.5%,BPS质量分数为92.3%。 采用水-吸附剂体系进行精制,不添加有机试剂,BPS产品质量分数高,操作简单,易于工业化。 较优的精制条件为:7 g BPS粗品加热溶于300 g去离子水后,加入0.5 g海泡石、0.2 g活性炭,回流搅拌1 h,过滤后潮品再加热溶于180 g去离子水中,加入0.3 g海泡石,回流搅拌1 h,得白色产品,BPS质量分数可达99.7%。 精制水可循环套用且可提高BPS产品收率至82.9%。

Transformation of disodium 2,6-naphthalenedisulfonate into 2,6-naphthalenedisulfonic acid was catalyzed by cationic exchange resin and the 2,6-naphthalenedisulfonic acid was used to catalyze the synthesis of bisphenol S(BPS). The effects of the reaction time, temperature and the amount of resin were investigated. The optimized exchange process was applied as follows:After disodium 2,6-naphthalenedisulfonate was completely dissolved, 37 times of 001×7 strong acidic polystyrene type cationic exchange resin were added into the system. The converted products were used to catalyze the synthesis of BPS. The yield of crude product BPS reached 93.5% and the mass fraction of BPS was 92.3%. Crude BPS was purified by adsorbent without organic solvent. The mass fraction of the product obtained by the process is high. The improved process is easy to be operated and industrialized. The improved purification process was applied as follows:Firstly 7 g of crude BPS was dissolved in 300 g hot water. Then 0.5 g sepiolite and 0.2 g active carbon were added under stirring. The wet product was dissolved in 180 g hot water again and another 0.3 g sepiolite was added. After 1 hour of stirring, a white product was obtained and the purity of BPS reached 99.7%. The water could be recycled, resulting in increasing yield of product BPS to 82.9% at the same time.

双酚S,化学名称为4,4'-二羟基二苯砜,简称BPS。 为白色结晶,难溶于冷水,微溶于热水,易溶于醇、醚等有机溶剂,是重要的有机中间体,主要用作固色剂[1]、阻燃剂[2]、聚醚和聚酯[3]等。 工业上BPS主要通过苯酚磺化法[4,5,6,7]制备,加入催化剂可加快反应速率、提高收率及BPS质量分数,催化剂多为芳香族磺酸。 Ogata 等[8]利用含卤素的芳香族磺酸作为催化剂,催化脱水转位,制得高质量分数的BPS,但收率偏低。 孙家乐[9]以芳香族二磺酸作为异构体2,4'-BPS的抑制剂,催化剂使用量较大。 也可在反应体系中直接加入间苯二磺酸催化反应[10],间苯二磺酸兼具合成及异构体转位催化剂的作用,但较难制备,易吸潮,不好保存,价格较高,对生产不利。

我们课题组前期工作[11,12]发现,添加2,6-萘二磺酸能够获得较高合成收率和质量分数的BPS产品,但通过磺化法合成的2,6-萘二磺酸价格较高,约5万元/吨,且存在腐蚀及废水处理等问题。 2,6-萘二磺酸钠为工业上生产2,7-萘二磺酸钠的副产品,约1000元/吨,目前无明确销售利润,不能作为BPS合成的催化剂,但将其转化为2,6-萘二磺酸便可用于BPS合成。 离子交换树脂具有价格低廉、不腐蚀设备、可再生等优点。 本文即开发采用阳离子交换树脂将2,6-萘二磺酸钠转化为2,6-萘二磺酸的技术并用于BPS合成,考察转化时间、温度、树脂用量等条件对反应的影响。 本技术开发成功,既能够解决2,7-萘二磺酸钠生产的副产物问题,又能够降低2,6-萘二磺酸的制备成本,为企业创造较大利润,对环境保护也具有较大意义。

另一方面,用苯酚磺化法制备的粗产品BPS质量分数偏低,含有较多的2,4'-BPS异构体及多聚物,颜色多为粉色至红色,需进行精制才能被进一步应用。 采用碱溶液溶解粗品再盐析的方法精制[13,14,15]会产生大量含盐废水,后续处理困难。 使用有机溶剂精制法[16,17,18,19,20]可获得高质量分数的BPS产品,但有机溶剂存在不安全、成本高、毒性大、回收利用困难、环境污染等问题,不利于工业生产。 为改善上述精制问题,本文采用水-吸附剂体系进行精制,吸附剂为价格便宜的海泡石与活性炭混合,在不加入任何有机试剂的条件下得到高质量分数的BPS产品,满足应用要求,降低成本,操作简单,节能环保,易于工业化。

苯酚、硫酸 (质量分数96%) 、盐酸(质量分数36%)为分析纯试剂,乙腈为色谱纯试剂,均购于天津市江天化工技术有限公司;001×7型强酸性聚苯乙烯系阳离子交换树脂(全交换量4.5 mmol/g)为工业品(南开大学化工厂);均三甲苯、2,6-萘二磺酸钠、海泡石、活性炭为工业品(南通柏盛化工有限公司)。 HPLC1100 Agilent型液相色谱仪(美国安捷伦科技有限公司),色谱柱:HC-C18 4.6×250 mm,5 μm;Shimadzu NICOLET 380型红外光谱仪(日本岛津公司);D/MAX-2500型X射线衍射仪(日本理学公司)。

1.2.1 阳离子交换树脂预处理方法 将001×7型强酸性聚苯乙烯系阳离子交换树脂用去离子水充分溶胀,再用1 mol/L HCl浸泡搅拌24 h,水洗至pH值为6,过滤潮品备用。

1.2.2 2,6-萘二磺酸钠转化为2,6-萘二磺酸的方法 用一定量的去离子水将2,6-萘二磺酸钠溶解,加入树脂,在常温或加热的条件下,浸泡搅拌一定时间后过滤,将滤液蒸馏,冷却结晶固体,用于BPS合成。

1.2.3 BPS合成方法 在500 mL四口瓶中加入100 g均三甲苯、98.5 g苯酚、一定量的2,6-萘二磺酸钠经离子交换后的产物为催化剂,搅拌并缓慢滴加51.2 g浓硫酸,滴加温度维持在80~120 ℃之间,滴加过程历时2 h。 浓硫酸滴加完毕后迅速升温至回流状态,通过回流分水器分出反应生成的水,该过程持续5 h。 完成反应后,冷却至室温左右。 用水将产品洗出,过滤,干燥。

1.2.4 BPS精制方法 在500 mL四口瓶中加入7 g粗品和300 g去离子水,加热至粗品全部溶解后,加入一定量吸附剂(活性炭、海泡石),回流搅拌1 h。 趁热过滤出吸附剂,将滤液降至低温后过滤,干燥得初精制产品。 将所得初精制产品进行二次精制,减少水及吸附剂用量,操作方式同上,干燥滤饼后得高质量分数产品。

样品溶于乙腈,用高效液相色谱测定BPS与2,4'-BPS的含量,采用面积归一法定量。 与标准样品比较保留时间定性。 分析条件:柱温30 ℃;流动相为 V(乙腈): V(水)=50:50(磷酸调pH值2~3);流速:0.6 mL/min;检测器:UV检测器;检测波长:254 nm。 用红外光谱仪分析产品官能团。 用X射线衍射仪分析产品晶体结构。

2.1 2,6-萘二磺酸钠转化产物催化合成BPS

利用离子交换而将2,6-萘二磺酸钠转化为2,6-萘二磺酸的过程中,树脂的活性功能基团能离解出可交换的氢离子,在水溶液中,可以自由移动并扩散到溶液中。 同时,2,6-萘二磺酸钠溶液中同类型的钠离子也能扩散到整个树脂内部,两种离子以它们的浓度差为推动力进行交换。 本文采用的树脂全交换量为4.5 mmol/g,以交换20 g 2,6-萘二磺酸钠为例,含钠离子0.12 mol,如将其全部转化为氢离子,则需该树脂27 g。

为更好地评价文中催化剂的使用效果,进行不加催化剂合成BPS实验,以便将后文实验结果与之形成对比。 在不加催化剂的条件下进行BPS合成,可得粉色针状产物,粗品收率80.7%,BPS质量分数为78.6%。

2.1.1 介质酸度和温度对实验的影响 用120 mL去离子水(或加入0.5 mol/L HCl)将30 g 2,6-萘二磺酸钠溶解,加入40 g阳离子交换树脂,保温浸泡搅拌24 h。 之后,经1.2.2节的处理,取5 g转化产物用于合成BPS,实验结果见表1。

| 表1 介质酸度和温度对实验的影响 Table 1 Effect of medium acidity and temperature on the reaction |

该组实验在溶解时得到的是灰色不透明悬浮液,说明2,6-萘二磺酸钠在该去离子水用量下并未完全溶解。 当介质酸度相同时,随转化温度的增加,其转化产物产量有明显提高。 升高温度增加了2,6-萘二磺酸钠在水中的溶解度,减少了过滤过程的损失,因此产量较高。 将转化产物用于催化合成BPS,与不加催化剂实验结果比较,催化效果并不明显,转化成的有催化作用的2,6-萘二磺酸含量少,2,6-萘二磺酸钠转化效率低,增加介质酸度与提高转化温度也并没有起到促进作用。 分析原因,一是因为钠盐未完全溶解,造成较大的损失。 二是树脂用量不足,树脂的工作交换容量受工作条件的影响而低于理论的全交换容量,故应提高树脂用量,才有可能增加2,6-萘二磺酸钠向2,6-萘二磺酸的转化量。 且实验用树脂价格便宜,也可再生使用,不会过高的增加生产成本。

2.1.2 阳离子交换树脂用量对实验的影响 用800 mL去离子水将20 g 2,6-萘二磺酸钠完全溶解,加入一定量的阳离子交换树脂,去离子水常温浸泡搅拌24 h。 之后,经1.2.2节的处理,取10 g转化产物用于合成BPS,实验结果见表2。

| 表2 阳离子交换树脂用量对实验的影响 Table 2 Effect of the amount of cationic exchange resin on the reaction |

ZH5实验中,当树脂用量为理论用量4倍时,转化产物对合成BPS的催化效果并不理想。 而当大幅提高树脂用量时,其转化产物的催化效果明显提高。 当树脂用量为理论值19倍时,合成反应收率达93.0%,BPS质量分数88.1%,说明ZH6实验中有部分2,6-萘二磺酸钠转化为2,6-萘二磺酸,其产物有一定的催化活性。 在转化反应之后,2,6-萘二磺酸钠的质量减少,一方面是操作中少量机械损失,另一方面是钠离子转化为氢离子导致的质量下降,同时转化反应之后树脂的质量增加,一方面可能是含水量的变化,另一方面说明树脂中的氢离子有部分转化为钠离子,以上均说明ZH6实验有较好的转化效果。 随树脂用量的进一步提高,其转化产物催化合成BPS的收率和质量分数也进一步提高,但幅度不大。 树脂用量为理论用量37倍时,转化产物的催化效果最好,产品为粉色针状固体,收率达93.5%,BPS质量分数92.3%。 树脂用量较大,但该树脂价格便宜,约1万元/吨,且可进行再生利用,有实用价值。

2.1.3 转化时间对转化实验的影响 用800 mL去离子水将20 g 2,6-萘二磺酸钠完全溶解,加入1000 g阳离子交换树脂,去离子水常温转化不同时间。 之后,经1.2.2节的处理,取10 g转化产物用于合成BPS,实验结果见表3。

| 表3 转化时间对实验的影响 Table 3 Effect of time on the reaction |

缩短或延长转化时间后,其转化产物催化合成产品的收率和BPS质量分数不如ZH8高,说明经24 h可实现较为充分的转化,产物催化活性较好。

综上,在2,6-萘二磺酸钠转化为2,6-萘二磺酸并催化合成BPS 的实验中,阳离子树脂用量为影响转化效果的主要因素,其用量为理论值37倍时效果最好,常温转化24 h即可,转化产物具有较好的催化合成BPS活性。 通过本方法转化的2,6-萘二磺酸催化效果比商业购买2,6-萘二磺酸稍差,但价格优势明显,且可通过后续精制进一步提高BPS质量分数,从副产物资源2,6-萘二磺酸钠利用的角度看,本方法也有较好的应用价值。

2.2.1 吸附剂的选择 用苯酚磺化法制备的粗产品BPS质量分数偏低,含有较多的2,4'-BPS异构体及多聚物,需进行精制才能被进一步应用。 加入吸附剂以去除2,4'-BPS及其他有色杂质,以提高BPS质量分数。 本课题组在前期工作中发现,在BPS的精制过程中,活性炭具有较强的脱色能力,但因其价格较贵,再生成本高,在工业上应用存在较大的局限性[21]。 海泡石是一种纤维状水合硅酸镁,具有很高的比表面积和化学机械稳定性,作为天然粘土矿物质,来源丰富,价格低廉[22]。 本文将海泡石和活性炭的使用相结合,充分利用海泡石的吸附性能和活性炭的除色效果,同时降低成本,利于工业生产。

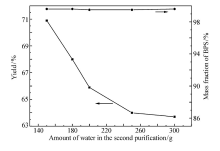

2.2.2 水用量对精制实验的影响 精制操作方法如1.2.4节所述。第一次精制投料条件为:7 g BPS粗品,300 g去离子水,0.7 g海泡石和0.3 g活性炭;第二次精制投料条件为:不同用量的去离子水(150、180、200、250和300 g),0.3 g海泡石。 研究第二次精制过程中水用量对精制效果的影响,结果见图1。

经第二次精制后,可得白色产品,由图1可以看出,BPS质量分数均达到99.5%以上,相比第一次精制产品BPS质量分数(98.5%~98.9%)有明显提高,说明二次精制是必要的。 第二次精制去离子水最低用量为150 g,但产品颜色稍差,且再减少水量粗品将不能全部溶解。 随水用量的增大,BPS产品溶解在水中的量也随之增加,损失更多,导致BPS产品收率逐渐下降。 改变去离子水用量对BPS质量分数的影响并不显著,均保持在99.5%~99.6%之间。 综合考虑BPS产品质量及尽量减少用水的原则,第二次精制时水量采用180 g为宜。

从图1还可以看出,精制后BPS产品质量分数高,但收率偏低,分析原因,主要是在两次精制过程中干燥转移等操作造成了机械损失,为改善这一状况,后文将采用潮湿粗品精制的方法,即第一次精制后不再进行干燥等操作,产品直接用于第二次精制,有利于工业生产;另一原因是吸附剂用量较大,后文将继续探索吸附剂用量对精制实验的影响。

2.2.3 吸附剂用量对精制实验的影响 操作方法改为将第一次精制操作过滤后的滤饼直接用于第二次精制,简化工艺,避免损失。 第一次精制投料条件为:7 g BPS粗品,300 g去离子水,不同用量海泡石(0.7、0.5和0.3 g)、活性炭(0.3、0.2和0.1 g);第二次精制投料条件为:180 g去离子水,不同用量海泡石(0.3、0.2和0.1 g)。 研究了吸附剂用量对精制实验的影响(表4)。

对比表4中JZX1、JZX2、JZX3号数据可知,第一次精制使用0.5 g海泡石、0.2 g活性炭时所得白色产品BPS质量分数最高;对比JZX2、JZX4、JZX5号数据可知,第二次精制使用0.3 g海泡石效果最好,当吸附剂用量过少时,产品颜色较差。 综上,采用第一次精制0.5 g海泡石、0.2 g活性炭,第二次精制0.3 g海泡石为宜。 对比图1和表4还可以看出,采用潮湿粗品进行第二次精制,减少了操作过程中的物料损失,产品收率有明显提高。

| 表4 不同吸附剂用量的精制结果 Table 4 Purification results of different amount of adsorbent |

此外,对精制后的水进行重复套用可进一步提高收率,降低物料成本,减少废水排放。 精制水经3次循环套用后,BPS产品质量分数仍可达到99.2%以上,提高收率至82.9%。

综上,本文采用去离子水对BPS进行精制,吸附剂海泡石价格便宜,得到产品纯度达99.7%,与用醚[16]、醇[17]等有机溶剂精制相比较,具有环保、安全、成本低等优势,符合绿色化学的发展方向,且操作步骤简单,易于工业化。

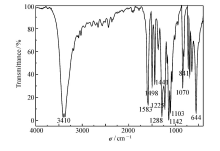

取JZX2号产品进行红外及XRD测试。图2为产品的红外谱图。 由图2可以看出,3410 cm-1左右的强吸收峰为羟基伸缩振动峰;1583、1498和1441 cm-1为苯环特征吸收峰;1288、1225、1142和1103 cm-1的系列吸收峰对应硫氧键的特征峰;841 cm-1对应苯对位取代吸收峰。 红外谱图与BPS的基团特征一致,且与数据库(Integrated Spectral Database System of Organic Compounds)提供的BPS标准谱图相符。

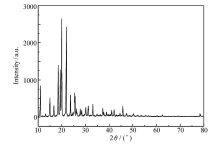

图3为产品的XRD谱图。 由图3可以看出,在2 θ=19.96°、21.92°、24.4°、26.22°、31.98°和38.38°处有明显的特征峰,且与BPS标准卡片(JCPDS No.50-2388)相符。 综上,确定产品为BPS。

1)利用阳离子交换树脂可将资源物质2,6-萘二磺酸钠转化为2,6-萘二磺酸,转化产物对合成BPS具有较好的催化活性。 较优转化条件:2,6-萘二磺酸钠溶解后,加入用量为理论值37倍的001×7型强酸性苯乙烯系阳离子交换树脂,常温转化24 h,转化产物催化合成的BPS粗品收率为93.5%,BPS质量分数为92.3%。 2)采用水-吸附剂体系精制可得高质量分数的白色BPS产品(BPS质量分数>99.5%),较优精制条件:7 g BPS粗品,第一次精制用300 g去离子水、0.5 g海泡石、0.2 g活性炭,潮品进行第二次精制,用180 g去离子水,0.3 g海泡石,分别回流搅拌1 h,BPS质量分数可达99.7%。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|