共同通讯联系人:王杰,副研究员; Tel: 0431-85262416; Fax:0431-85262403; E-mail:jiewang@ciac.jl.cn; 研究方向:弹性体高分子合成与性能

以对苯二异氰酸酯(PPDI)、1,4-丁二醇、水、聚四氢呋喃醚多元醇(PTMEG)和氢化端羟基丁二烯多元醇(HLBH)为原料,采用两步法制备出聚氨酯微孔弹性体样品。 通过傅里叶变换衰减全反射红外光谱(FTIR-ATR)、动态机械分析(DMA)、差示扫描量热仪(DSC)、万能材料试验机等技术手段对样品的微相分离、耐低温性能、动态生热进行了系统表征。 结果表明,两种多元醇结构对泡孔尺寸影响不大,微孔尺寸在100~300 μm之间,其中以150 μm尺寸左右的泡孔居多;HLBH制备的聚氨酯微孔弹性体硬段形成的氢键数量多于PTMEG制备的微孔弹性体,具有更好的微相分离;由于较好的微相分离结构,HLBH样品在-30~150 ℃具有很宽的模量平台区,而PTMEG样品受软段的低温结晶影响,在0 ℃以下模量急剧上升,HLBH样品低温下的刚度变化优于PTMEG样品;同时HLBH样品的滞后生热亦小于PTMEG样品,具有更好的动态疲劳性能。

Co-corresponding author:WANG Jie, associate professor; Tel: 0431-85262416; Fax:0431-85262403; E-mail:jiewang@ciac.jl.cn; Research interests:synthesis and properties of elastic polymer

Microcellular polyurethane elastomers were obtained by a two-step polymerization using 1,4-phenylene diisocyanate(PPDI), 1,4-butanediol(BDO), water, polyethylene tetrahydrofuran ether polyol(PTMEG) and hydrogenated hydroxyl-terminated butadiene polyols(HLBH) as raw materials. Fourier reflection infrared(FTIR-ATR), dynamic mechanical analysis(DMA), differential scanning calorimetry(DSC), universal material testing machine, dynamic fatigue testing machine were used to systematically characterize the microphase separation, low temperature resistance, dynamic heat build-up of the samples. The results show that the microcellular size of the specimens based on two polyols is 100~300 μm wherein the 150 μm is the majority, indicating that the structure of polyols has little influence on the microcellular size. Due to more H-bonds between hard segments, HLBH-based microcellular polyurethane elastomers show better microphase separation than that of PTMEG. There is a wide modulus platform region at -30~150 ℃ in the modulus-temperature curve for HLBH-based specimens due to its proper microphase separation structure. However, due to the crystallization of the soft segments at low temperature, the modulus of PTMEG-based specimens increases dramatically under 0 ℃. The stiffness of HLBH-based specimens surpasses that of PTMEG-based specimens at low temperature, and the hysteresis heat production of HLBH-based specimens is less than that of PTMEG-based specimens. Therefore, the former shows better dynamic fatigue performance.

聚氨酯是分子结构中含有许多重复的氨基甲酸酯基团的一类高分子材料的统称,主要由异氰酸酯、多元醇、小分子醇(或胺)通过缩聚反应制得,结构中包含软段和硬段。异氰酸酯和小分子醇(或胺)被称为硬段组分,并通过氢键作用发生聚集形成硬段相;多元醇一般称为软段,并聚集形成软段相[1,2,3]。 聚氨酯按照用途进行分类,可分为聚氨酯泡沫、聚氨酯弹性体、聚氨酯微孔弹性体、聚氨酯胶黏剂、聚氨酯涂料以及聚氨酯合成革[1]。 其中,聚氨酯微孔弹性体是一种介于聚氨酯弹性体和聚氨酯泡沫之间的微孔发泡材料,其密度在0.2~0.9 g/cm3范围内,泡孔直径在100 μm左右,该材料兼具了泡沫材料质量轻、耐冲击性、缓冲性能好和弹性体的强度高、耐磨性好的优点。 与一般橡胶相比,微孔聚氨酯弹性体具有强度高、韧性好、压缩应力传递性平稳以及抗疲劳性好等优异的力学性能,因而被广泛地应用于鞋底[4]、减震[5]等方面。 尤其是在减震方面,这种材料具有优异的吸收冲击性能,对冲击能量的吸收率能达到75%~95%[6],在汽车、高铁等领域获得了广泛应用[7,8,9,10]。

不同的硬段含量、交联程度、化学组分均会对聚氨酯微孔弹性体的形态、疲劳、回弹等性能产生影响[11,12,13,14,15,16]。 目前,聚氨酯微孔弹性体的制备多是基于对二苯基甲烷二异氰酸酯(MDI)体系,MDI的对称性差,MDI体系的微孔弹性体在疲劳、永久变形方面有待提升。 采用高对称结构的1,5-萘二异氰酸酯(NDI)可显著改善材料的耐疲劳、永久变形等性能[17,18],但NDI体系聚氨酯材料的制备反应活性高,对工艺要求苛刻,限制了该类材料的规模化应用。 对苯二异氰酸酯(PPDI)与NDI具有类似的对称结构,由其制备的聚氨酯微孔弹性体具有较低的压缩永久变形[19]。 Kazmierczak等[20]研究了不同数均相对分子质量的多元醇对PPDI基聚氨酯的微相结构和力学性能的影响,随着多元醇数均相对分子质量的降低,硬段的吸热峰变得更尖锐,强度增强。 拉伸强度和初始模量也随硬段含量的上升而增加,表明硬段排列的有序度增加。 此外,同时期的研究工作[21]证明了较高的退火温度有利于硬段相的聚集,增加微相分离程度。 Xiao等[22]研究了NCO/OH的比值和抗氧化剂的加入方式对聚氨酯弹性体热稳定性的影响,结果表明,NCO/OH的比值增加会使试样的热稳定性降低;相比将抗氧化剂加入到预聚体和扩链剂中混合,在开始制备预聚体时加入抗氧化剂所制备的试样热稳定性更差。 然而,针对多元醇的化学结构对PPDI基聚氨酯形态以及低温性能的影响开展的研究工作偏少。 因此,本文主要研究了聚四氢呋喃醚多元醇(PTMEG)和氢化端羟基丁二烯多元醇(HLBH)两种多元醇对于聚氨酯材料形态及低温性能的影响。

对苯二异氰酸酯(PPDI),工业级,购于杭州伊联化工有限公司;聚四氢呋喃醚多元醇(PTMEG, Mn=2000),工业级,购于上海山吉化工有限公司;氢化端羟基丁二烯多元醇(HLBH, Mn=2100),工业级,购于上海殊誉化工有限公司;1,4-丁二醇(BDO),分析纯,购于国药化学试剂有限公司;二月桂酸二丁基锡(T12)、三乙烯二胺(33LV)、匀泡剂(3042)均为工业级,购于美国气体公司。

XL-30型场发射扫描电子显微镜(SEM,荷兰PHILIPS 公司);Vertex 70型傅里叶变换红外光谱仪(FTIR,德国BRUKER 公司);DMA450型动态热机械分析仪(DMA,法国Metravib 公司),测试模式为拉伸模式,测试温度范围-70~180 ℃,升温速率3 ℃/min,试验频率1 Hz;Q100型差示扫描量热仪(DSC,美国TA 公司),先将样品以20 ℃/min 的速率降温到-90 ℃,5 min 后,以10 ℃/min的速率升温至250 ℃;5982型电子万能材料力学试验机(英国INSTRON公司),将试样置于环境温度箱内,采用位移控制模式,以2 mm/min的加载速率,将试样压缩至40 mm(基于PTMEG制备的试样在-40 ℃时只压缩到35 mm),记录材料的力-位移曲线;GT-DF-8000型动态疲劳试验机(台湾高铁测试仪器有限公司),将试样放置于动态疲劳试验机的上下压盘之间,先将试样压缩16 mm,然后以4mm的振幅进行振动,振动频率4 Hz,取1000次的数据进行滞后回环曲线绘制。

微孔弹性体的制备采用两步法,首先是预聚体的合成,然后进行扩链发泡。

1.2.1 预聚体的制备 取1 mol的多元醇于130 ℃的条件下真空(真空度≤300 Pa)脱水120 min,然后降温至70 ℃并通入N2气,将2 mol的PPDI加入到70 ℃的多元醇中,于N2气气氛下反应120 min,得到预聚体,预聚体的NCO值( x%;100 g预聚体所含的异氰酸酯基团(—NCO)的质量 x g)通过二正丁胺法确定。

1.2.2 微孔弹性体的制备 扩链剂的配置:分别称取54.072 g(0.6 mol)BDO、7.2 g(0.4 mol)去离子水、0.1 g T12、0.1 g 33LV、0.2 g 3042于室温下混合均匀备用。

发泡成型:称取一定量的预聚体,按照式(1),通过预聚体的NCO值计算出所需扩链剂的质量,扩链系数(NCO/OH)取0.95。

式中, m1为扩链剂的质量(g), m2为预聚体的质量(g)。

将预聚体和混合扩链剂在70 ℃的烘箱中预热20 min,在1000 r/min的转速下搅拌30 s后,迅速将试样倒入到100 ℃模具中,合模后在热压机上热压30 min,将试样从模具中取出,接着在100 ℃的烘箱中退火24 h,然后将试样从烘箱中取出,室温下存放7 d后,进行形态和力学性能表征。 用于形态表征的试样制备成100 mm×100 mm×6 mm的试片,用于不同温度下静态刚度和滞后回环曲线测试的样品制备成某车型所用的聚氨酯缓冲块,具体形状如图1所示。

首先采用扫描电子显微镜对所制备聚氨酯微孔缓冲块的泡孔形态进行了表征,结果如图2所示。 通过图2可以看出,两种多元醇制备出的聚氨酯微孔弹性体的泡孔形态类似,泡孔尺寸均在100~300 μm之间,其中以150 μm尺寸左右的泡孔居多,这说明多元醇的化学结构对聚氨酯微孔弹性体的泡孔形态影响不大。

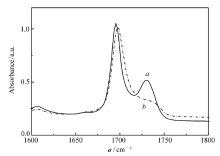

聚氨酯材料的最终使用性能与其微相分离程度密切相关,聚氨酯的相分离的驱动力来自于硬段之间由于氢键作用引起的硬段相结晶聚集,进而与多元醇构成的软段不相容,产生微相分离。 红外光谱是表征高分子中氢键的有效手段,氨基甲酸酯基中的自由羰基和形成氢键的羰基对应红外振动峰分别在1730和1700 cm-1附近[23,24,25,26]。 由图3可以看出,基于PTMEG和HLBH制备的微孔弹性体,在1730和1700 cm-1两个位置均有吸收峰出现,其中1700 cm-1处吸收峰强度远远大于1730 cm-1吸收强度,说明两个样品中绝大多数硬段链段通过氢键形成了聚集。 相比PTMEG样品,HLBH样品的在1730 cm-1处吸收峰更弱,说明HLBH样品的相分离程度优于PTMEG样品,这主要是由于HLBH分子链中不含有醚键等极性基团,与硬段相的相容性更低,因此更容易发生微相分离。

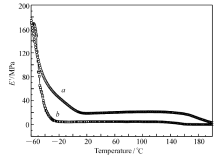

为了进一步研究微相分离程度对材料性能的影响,对PTMEG和HLBH制备的聚氨酯微孔弹性样品进行了DMA测试,测试结果如图4所示。 由图4可以看出,基于PTMEG多元醇的微孔弹性体样品的模量平台区为10~160 ℃范围内,基于HLBH多元醇的微孔弹性体样品的模量平台区在-30~150 ℃范围内。 HLBH样品在低温条件下的模量稳定性远远优于PTMEG样品,造成这种现象的原因可能是:1)HLBH样品的微相分离程度更彻底,模量在玻璃化温度下可以产生突降;2)PTMEG样品在低温下产生了结晶行为,导致其模量在低温时远远高于HLBH样品。关于微相分离程度的猜测已在红外中(图3)得以证实,关于PTMEG的低温结晶行为将通过后面的DSC予以确认。

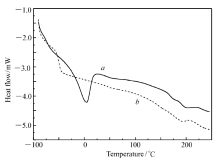

为了进一步确认PTMEG样品在低温下存在结晶行为,分别对PTMEG和HLBH样品进行了DSC测试,测试结果如图5所示。 由图5可以看出,两个样品在180 ℃左右均出现了一个吸热峰,对应的是硬段相的熔融。 PTMEG样品在0 ℃附近有一个较大的吸热峰,对应的是PTMEG链段低温结晶的熔融,证实了PTMEG样品在低温存在软段的结晶,导致材料低温模量上升。

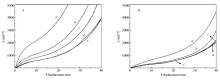

聚氨酯微孔弹性体制备的减振缓冲块已经在汽车行业得到了大量的应用。 聚氨酯缓冲块的耐低温性能对汽车在冬季的减振性能有着重要的影响,在我国的东北地区该性能尤为重要。 为此,我们将聚氨酯微孔弹性体制备成缓冲块形状,并对其在不同温度下的力-位移曲线进行了测试,测试结果如图6所示。 通过图6我们可以看出,以HLBH制备的缓冲块耐低温性能突出,-30 ℃以上时刚度(力与位移的比值)基本不发生变化,即使在-40 ℃仍然能保持一定的弹性。 而PTMEG制备的试样当温度低于0 ℃时,缓冲块刚度开始明显上升。 该测试结果与DMA测试结果相吻合,进一步说明HLBH的耐低温性能优于PTMEG。

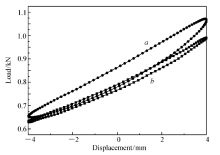

聚氨酯作为减振材料使用,动态疲劳性能是材料的一个重要的技术指标,关系到产品的使用寿命。 为此,我们在动态疲劳试验机分别对HLBH和PTMEG样品的动态疲劳性能进行了测试,并取疲劳1000次后的滞后回环曲线进行对比,对比结果如图7所示。 由图7结果可以看出,PTMEG样品的滞后回环曲线面积大于HLBH样品,这表明在疲劳过程中PTMEG样品的生热量高于HLBH样品,而疲劳生热容易使样品发生机械损坏,因此,这也间接表明HLBH的耐疲劳性能优于PTMEG样品,进一步表明完善的微相分离有利于聚氨酯微孔弹性体材料疲劳性能的提升。

以苯二异氰酸酯(PPDI)、1,4-丁二醇(BDO)作为硬段相,聚四氢呋喃醚多元醇、氢化端羟基丁二烯多元醇(PTMEG)和氢化端羟基丁二烯多元醇(HLBH)作为软段相,通过两步法制备出两种聚氨酯微孔弹性体样品,并对样品的泡孔形态、微相分离、动态热机械性能、静态力学性能和动态疲劳性能进行了表征。 以HLBH制备的样品的微相分离程度优于PTMEG样品。 相比于PTMEG样品,HLBH样品具有更好低温模量稳定性和更低的疲劳生热。 本项目开发的材料有望作为汽车的减振缓冲块使用,提高产品的寿命和冬季减振效果,同时该材料也可应用于高寒地域高铁减振垫板,保证低温隔振效果。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|