以微米级SiO为原料,通过简单的高温煅烧、碳包覆和酸刻蚀制备多孔氧化硅/硅/碳复合材料,复合材料比表面积和平均孔径分别为32.9 m2/g和3 nm。 纳米硅分散在缓冲介质氧化硅多孔体系中,表面包覆一层薄而均匀的碳层。 所得的复合材料具有较好的循环稳定性,在0.3 mA/g下,50次循环后可逆容量保持在645.1 mA·h/g。 多孔结构、氧化硅缓解了硅在脱嵌锂过程的体积膨胀,碳层提高了复合材料的导电性和结构稳定性。

Porous silicon oxide/silicon/carbon composite was derived from micro-silicon monoxide with simple calcination, chemical vapor deposition and HF etching. The obtained c-SiO x/Si/C(c-refers to calcination) composite after etching possesses a high specific surface area of 32.9 m2/g and an average/mean pore distribution of 3 nm. The atomic ratio of Si/O in c-SiO x/Si/C is increased comparing to that of c-SiO/C without etching. The Si nano-crystallites were embedded in porous Si-suboxide, and the particles are covered by a uniform carbon layer with a thickness of 6 nm on the surface. The c-SiO x/Si/C with this particular structure exhibits a stable reversible capacity of ca. 645.1 mA·h/g after 50 cycles with the current density at 0.3 mA/g. In contrast, c-SiO/C composite without pores presents a reversible capacity of only ca. 466 mA·h/g under the same carbon coating condition. The different cycling performances of c-SiO x/Si/C and c-SiO/C may be consequences of their structural differences. It is believed that the rich nanopores of the c-SiO x/Si/C can endure and buffer the severe volume change of silicon upon lithium insertion and extraction and improve the mechanical integrity of composite.

石墨是目前锂离子电池中最常用的负极材料,但是,它的理论可逆容量仅有372 mA·h/g,难以满足高能量锂离子电池的需求[1]。 硅因具有高的比容量(4200 mA·h/g)和适中的电压平台(约0.4 V)而备受关注[2],然而,该材料在充放电过程中存在巨大的体积效应,易导致电极极化严重、电极崩塌及容量衰减加剧[3,4]。 为解决此问题,常用的方法是将硅材料纳米化和复合化,所得材料电化学性能得到明显的提高[5]。 但是,这些材料的制备成本一般较高,难度较大,难以规模化生产[6,7,8,9]。 与硅相比,SiO具有硅与氧化物混合相结构,使其在嵌锂过程中体积膨胀更小,循环稳定性更好。 另外,SiO价格较为低廉,因此,SiO被认为是有望替代石墨的负极材料之一[10,11]。 但是,SiO仍然存在在完全嵌锂状态下还有近200%的体积膨胀、首次效率低、导电性差等缺陷,这些缺陷易导致容量的快速衰减[12]。 为了缓解其脱嵌锂过程中的体积变化和改善导电性,常用的方法是减小颗粒尺寸和引入碳相[13]。 Wu等[14]通过简单的球磨法复合SiO、石墨和无定形碳,所得复合材料在100 mA/g下,100次循环后可逆容量还保持在850 mA·h/g。 Doh等[15]通过球磨法复合SiO和石墨,活性材料电化学性能得到改善。 Wu等[16]通过流化床化学气相沉积法对微米级SiO进行碳包覆,所得材料50次循环后具有620 mA·h/g可逆容量。 同样,构筑多孔结构也是缓解SiO循环过程中体积效应的有效方法。 Park等[17]通过金属Ag辅助刻蚀法制得3D多孔SiO。 3D多孔SiO再经高温歧化,使得部分SiO分解成Si和SiO2,最后通过化学气相沉积法包覆一层导电碳,最终所得复合材料在0.1C倍率下可逆容量高达1600 mA·h/g,100次循环后,容量保持率为91.3%。 该材料优异的电化学性能得益于材料的多孔结构、氧化硅介质和导电碳层。但是,该合成方法比较复杂。

结合引入碳相和多孔结构的优势,立足于规模化生产的需求,我们研究组采用高能球磨法部分还原SiO,并通过化学气相沉积法得到氧化硅/硅/碳复合材料,该材料具有良好的电化学性能[18]。 为了进一步简化实验过程,本论文从SiO(含Si和SiO x)独特的结构出发,制备多孔氧化硅/硅/碳复合材料。 通过高温煅烧和酸刻蚀部分SiO2制备多孔结构,为硅在放电过程中的体积膨胀预留了空间;通过化学气相沉积制备均匀的碳层,碳层的存在稳定了材料的结构并提高了其导电性。

SiO(纯度>99%,Aldrich公司);甲苯、羧甲基纤维素钠和氢氟酸(HF)均为分析纯试剂;金属锂和氟代碳酸乙烯酯(FEC)均为电池级试剂;1 mol/L LiPF6-EC(碳酸乙烯酯):DMC(碳酸二甲酯)(电池级);其它试剂均为市售分析纯试剂。

YFK60 400/16QYC型高温管式电阻炉(上海意丰电炉有限公司);OTF-1200X型气相沉积管式炉(合肥科晶材料技术有限公司);Rigaku D/max-2200/PC型X射线衍射仪(日本 Rigaku 公司),靶材为Cu( Kα),管电压40 kV,电流为30 mA,衍射角范围10°~80°,扫描速度为6°/min;JSM-7401F型扫描电子显微镜(激发电压5 kV;日本JEOL公司)和JEM-100CX型透射电子显微镜(日本JOEL公司);比表面积和孔径分布通过N2气吸附脱附等温线来测试, Micromeritics Inc ASAP 2010 M+C型比表面积分析仪(美国 Micromeritics 公司);电池组装在MB-10型手套箱中进行。 电池的充放电测试使用LandCT2007A型LAND测试系统(武汉市金诺电子有限公司)。 CHI 650C型电化学工作站测试(上海辰华仪器有限公司)。

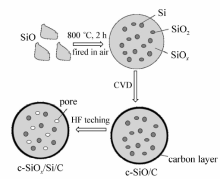

将2.0 g SiO粉末置于坩锅中,在空气氛围下,800 ℃下保温2 h,样品标记为c-SiO 。 将c-SiO样品转移到气相沉积管式炉中,以甲苯为碳源,Ar气为载气,升温速率为10 ℃/min,在800 ℃下保温2 h,自然冷却至室温,得到化学气相沉积(CVD)碳质量分数为5.21%的c-SiO/C复合材料。 将c-SiO/C粉末浸入质量分数为5%HF溶液中10 min,然后过滤,用去离子水洗涤数遍,在100 ℃真空干燥1 h。 部分SiO2层去除,在SiO x与碳层间留下空隙。所得样品标记为c-SiO x/Si/C。

材料的电化学测试采用两电极纽扣电池,活性材料为工作电极,锂片为参比电极。 工作电极制备如下:将制备的活性物质、导电碳Super P和羧甲基纤维素钠按质量比为70:20:10混合均匀,去离子水作分散剂,搅拌成均匀的浆料,用200 μm湿膜制备器将浆料均匀涂布于铜箔上,然后将涂好的极片转移到50 ℃的真空烘箱中干燥1 h。 将烘干的极片切成直径为12 mm的圆片,在3 MPa压力下定型,然后置于50 ℃真空烘箱中干燥4 h以进一步除去极片中的水分。 最后,将烘干的极片转移到手套箱中备用。

采用CR2016型纽扣电池进行电化学测试,电池组装在充满Ar气的手套箱中操作。 电解液为添加10%(体积分数)FEC的1 mol/L LiPF6/EC:DMC(体积比为1:1)。 隔膜为ENTEK ET20-26。 使用LAND测试系统进行电池充放电测试,测试温度为25 ℃,电流密度为100或300 mA/g,充放电截止电压为1.2~0.01 V。 按整个复合材料的质量计算充放电比容量。

通过高温煅烧、化学气相沉积及酸刻蚀来制备多孔c-SiO x/Si/C复合材料,如图1所示。 高温煅烧的目的是为了在SiO中得到SiO2层,SiO在高温下不稳定,容易发生歧化反应得到Si和SiO2,同时少量的SiO发生氧化反应。 所得中间材料包含Si、SiO x和SiO2,通过HF刻蚀去除SiO2层得到孔隙。 复合材料表面的碳层通过化学气相沉积法获得。 纳米硅嵌在多孔SiO x体系中,和高导电的均匀碳层共同作用,提高了复合材料的循环可逆性。

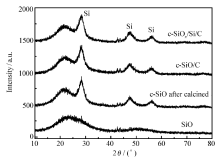

图2为SiO、煅烧后c-SiO、c-SiO/C及刻蚀后c-SiO x/Si/C的X射线衍射(XRD)图。 对于SiO,20°~30°处有一较宽而且强度比较弱的衍射包,对应硅的氧化物的衍射峰,说明SiO为无定形态。 经高温煅烧后,除20°~30°处衍射包外,在28°、47°和56°处新增衍射峰,对应于硅的衍射峰,说明部分SiO在高温下发生了岐化反应和氧化反应,具体的反应方程如(1)和(2)所示:

20°~30°处衍射包对应于未反应的SiO和高温煅烧生成的SiO2,说明c-SiO包含结晶态的硅和无定型态的SiO x。 c-SiO经化学气相沉积碳包覆后,所得到c-SiO/C复合材料衍射峰与c-SiO基本一致,20°~30°处衍射包对应于SiO x和碳。 经HF刻蚀后,所得c-SiO x/Si/C衍射峰没有发生太大变化。

| 图2 SiO、c-SiO、c-SiO/C和c-SiO x/Si/C XRD谱图Fig.2 XRD patterns of the SiO, c-SiO, c-SiO/C and c-SiO x/Si/C composite |

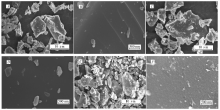

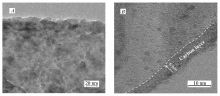

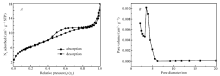

图3为所制备SiO、c-SiO和c-SiO x/Si/C复合材料的扫描电子显微镜(SEM)照片。 原料SiO颗粒形貌不规整,颗粒大小分布在1~20 μm,颗粒表面较为光滑(图3 A、3 B)。 经高温煅烧后,所得c-SiO颗粒形貌和表面未发生明显变化(图3 C、3 D)。 经酸刻蚀后,c-SiO x/Si/C复合材料保持了原材料的颗粒形貌,但是颗粒表面变粗糙(图3 E、3 F)。表1为原料SiO、c-SiO和c-SiO x/Si/C复合材料的元素成分和硅/氧原子比,原料SiO中Si/O的原子比为0.87。 与SiO相比,c-SiO中Si/O的原子比减小为0.60,说明SiO在空气气氛下高温煅烧发生了氧化反应和歧化反应。 酸刻蚀后,c-SiO x/Si/C复合材料中Si/O原子比提高至1.99,碳的质量分数约为5.21%,说明原材料中部分SiO2成功地被去除。 从复合材料的透射电子显微镜(TEM)照片可以看出,c-SiO x/Si/C复合材料颗粒中存在孔隙(图4 A)。 这些无序孔主要来自于HF刻蚀部分氧化硅后留下的间隙。 c-SiO x/Si/C复合材料N2气吸附-脱附曲线进一步证实孔的存在,如图5所示,该复合材料的比表面为 32.9 m2/g,孔体积为0.03 cm3/g,孔径约为3 nm(图5)。 在c-SiO x/Si/C复合材料颗粒表面可以观察到一层薄而均匀的碳层,厚度约为6 nm(图4 B)。

| 图3 SiO( A, B)、c-SiO( C, D)和c-SiO x/Si/C( E, D)的SEM照片Fig.3 SEM images of SiO( A, B), c-SiO( C, D) and c-SiO x/Si/C( E, F) |

| 图4 c-SiO x/Si/C复合材料( A)及其碳层界面( B)的高分辨率TEM照片Fig.4 HR-TEM image of c-SiO x/Si/C composite( A) and an interfacial area of c-SiO x/Si/C( B) |

| 图5 c-SiO x/Si/C复合材料的氮气吸附/脱附曲线( A)和孔径分布(B)Fig.5 Nitrogen adsorption-desorption isotherm plot( A) and Barrett-Joyner-Halenda(BJH) pore size distribution( B) of c-SiO x/Si/C composite |

| 表1 SiO、c-SiO和c-SiO x/Si/C复合材料中各元素的质量分数和原子比 Table 1 Element composition and atomic ratio of Si/O of SiO, c-SiO and c-SiO x/Si/C |

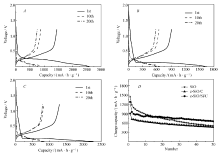

图6 A、6 B和6 C为SiO、c-SiO/C和c-SiO x/Si/C材料电极第1、10和20次循环的充放电曲线。 测试条件:首次循环电流为100 mA/g,后续循环为300 mA/g。 3种材料的首次放电曲线均在0.8 V处有一平台,而且在后续循环中消失,这主要归因于两方面原因:1)固体电解质界面(SEI)膜的形成,即电解液在电极表面的分解,具体如式(3)和(4)所示[19,20]:

2)活性物质相转化以及活性物质本身结构的缺陷所消耗的Li+。 在首次放电曲线中0.2 V以下有一长的平台,对应于锂与硅合金化的过程,包括两个过程:一是锂与SiO x生成不可逆的Li2O、Li4SiO4和可逆的Si;二是锂与Si生成锂硅合金的过程。 首次充电曲线中0.45 V附近有一平台,属于锂硅合金转化成无定形硅的过程。 原始材料SiO电极首次放电比容量和充电比容量分别为2587.7和1445.4 mA·h/g,首次效率为55.9%。 随着循环的进行,电压极化加重,容量衰减严重,第20次循环后放电比容量和充电比容量衰减为764.8和755.1 mA·h/g。 经高温煅烧及碳包覆后,c-SiO/C首次放电比容量和充电比容量均有所降低,分别为1618.0和907.0 mA·h/g,但是,碳包覆后首次效率保持基本不变,为56.1%,可能的原因是首次不可逆反应依然存在,如:SiO x转化为单质硅,在电极表面形成固体电解质界面膜(SEI),材料中活性相存在结构缺陷等。 但是,碳包覆改善了电极电压极化。 经HF刻蚀后,与首次充放电曲线相比,c-SiO x/Si/C第10次循环嵌锂平台升高,脱锂平台提高。 20次循环后,嵌脱锂平台与第10次循环基本一致,说明该材料循环可逆性得到了显著的改善。 c-SiO x/Si/C复合材料电极首次放电比容量为2273.5 mA·h/g,充电比容量为1278.5 mA·h/g,对应的首次效率为56.2%。 经10次循环后,电极充电比容量819 mA·h/g左右,20次循环后,电极充电比容量基本不变。 这进一步表明c-SiO x/Si/C复合材料电极具有较好的可逆性。

图6 D为SiO、c-SiO/C和c-SiO x/Si/C材料电极的循环曲线。 测试条件:首次循环电流为100 mA/g,后续循环为300 mA/g。 与SiO相比,c-SiO/C复合材料电极具有更好的循环稳定性,表明碳包覆能改善硅在循环过程中的体积变化和防止电极破坏。 在相同的测试条件下,c-SiO/C材料电极首次充电比容量为723 mA·h/g,而c-SiO x/Si/C材料电极首次充电比容量高达955 mA·h/g(图6 D)。 容量的提高可能是因为复合材料中Si原子与O原子的比例增加,从表1中c-SiO x/Si/C的EDS数据得到证实。 同时,c-SiO x/Si/C材料电极50次循环后可逆容量还保持在645.1 mA·h/g。循环稳定性的改善可能是因为材料多孔结构及SiO x惰性介质层缓解了硅在充放电过程中的体积效应和均匀的碳层提高了材料的导电性以及稳定了材料的结构。

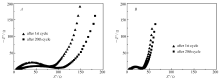

图7为c-SiO/C和c-SiO x/Si/C复合材料在1.2 V下的交流阻抗图谱,两种材料的交流阻抗图谱均是由2个半圆和1条斜线组成,第1个半圆(高频区),对应的是电解液与电极表面的界面阻抗,也就是SEI膜阻抗;第2个半圆(中频区),对应的是电极/电解液界面电荷转移阻抗;斜线(低频区),对应的是锂离子在固相中的扩散过程。 对于c-SiO/C电极,20次循环后中高频半圆都比第一次循环后的中高频半圆更大,说明电极内部阻抗增大,可能是电极结构不稳定,电解液不断在裸露活性材料表面形成SEI膜,使得SEI膜增厚,这与该电极循环过程中其容量不断衰减是对应的。 对于c-SiO x/Si/C电极,第20次循环后阻抗与第1次循环后阻抗相比几乎不变,说明该电极在充放电过程中,界面阻抗稳定,这也是该电极具有较好循环稳定性能的原因。

以微米级SiO为原料,通过高温煅烧、化学气相沉积法及酸刻蚀成功地合成了c-SiO x/Si/C复合材料,该材料表现出较好的循环稳定性。 多孔结构和SiO x惰性介质层为硅在脱嵌锂过程中的体积膨胀预留了空间及缓冲层,而且薄而均匀的碳层提高了硅的导电性和稳定了材料结构。 该材料合成过程简单,电化学性能较好,具有规模化生产和实际应用的潜力。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|