共同通讯联系人:边新超,副研究员; Tel:0431-85262197; Fax:0431-85262933; E-mail:xcbian@ciac.ac.cn; 研究方向:降解高分子

以等比例的聚L乳酸(PLLA)和聚D乳酸(PDLA)树脂为原料,先通过低温共混制备聚乳酸全立构粉末,然后将立构粉末与成核剂、玻璃纤维等混合,直接在注塑机中成型,注塑样品经热处理后,得到高耐热性能聚乳酸(PLA)样品,经测试,其维卡软化温度高达165 ℃以上,差示扫描量热分析(DSC)结果表明,处理后的样品富含立构物结晶,立构物结晶熔融焓高达27.6 J/g。 拉伸强度较纯PLA也有大幅提升,达到129 MPa。

Co-corresponding author:BIAN Xinchao, associate professor; Tel:0431-85262197; Fax:0431-85262933; E-mail:xcbian@ciac.ac.cn; Research interests:degradation of polymers

The stereocomplex powder was prepared by mixing the same amount of poly( L-lactide)(PLLA) and poly( D-lactide)(PDLA) resins at a relative low temperature and then was mixed with the nucleation agent and glass fiber. The mixture was molded in the injection machine, followed by annealing at different temperatures to form the blends with high heat resistance. The vicat softening temperature reached to 165 ℃ and the DSC results revealed that the blends were rich in stereocomplex and the enthalpy was as high as 27.6 J/g. Moreover, the tensile strength was increased greatly to 129 MPa.

聚乳酸(PLA)由于其优异的可生物降解性和生物相容性、良好的力学性能、热加工性能、来源于生物质,受到越来越多的关注[1,2]。 但其固有的结构和缺点如热变形温度低、熔体强度低、加工窗口窄、硬而脆等限制了聚乳酸的广泛应用[3,4]。 因此,通过聚乳酸的改性来弥补其自身的缺点和不足是十分必要的。 如通过乳酸与其他单体共聚合来改善聚乳酸的降解性和机械性能,通过合成超支化和星形分子链结构的聚乳酸来提高聚乳酸的韧性和熔体强度,通过与小分子增塑剂及无机物颗粒熔融共混来提高聚乳酸的结晶性能进而提高聚乳酸的耐热性能[5,6,7,8]。

由于乳酸具有手性,因此聚乳酸有3种旋光结构,聚L乳酸(PLLA)、聚D乳酸(PDLA)和聚DL乳酸(PDLLA)。 由于聚乳酸的旋光纯度不同,表现出一系列性能上的差异。 如PLLA或PDLA的熔点为180 ℃,而PDLLA的熔点根据L型乳酰单元的含量不同而有区别,当L型乳酰的含量介于10%~90%之间,PDLLA主要以无定形状态存在,否则倾向于形成半结晶态[9]。

聚乳酸的耐热性能受结晶行为影响很大,由于聚乳酸的玻璃化温度只有58 ℃左右,无定形态的聚乳酸只能在该温度以下保持力学强度,这很大程度上限制了聚乳酸的应用。 降低PDLLA中D型乳酰单元的含量,可以提高聚乳酸的结晶度,其耐热温度也会相应增加。 当D型乳酰单元的含量低于0.5%时(视为PLLA),加入纳米结晶成核剂,热处理后的热变形温度可以达到94 ℃[10 ]。 Tsuji等[11,12]发现,当等比例的PLLA与PDLA混合后,会形成立构物结晶,其熔点会比单纯的PLLA或PDLA高50 ℃,聚乳酸的耐热性能会有很大提高,因此,一些学者围绕PLLA与PDLA的立体复合展开很多工作。 Narita等[13]将少量低相对分子质量的PLLA与PDLA溶液共混,得到PDLA过量的立构物,发现立构物结晶能够作为成核剂,提高PDLA的结晶度和耐热温度。 Sun等[14]通过DSC和XRD研究了不同PLLA与PDLA含量聚乳酸的结晶行为,揭示聚乳酸立构物结晶的成核机理。 Shao等[15]则研究了多臂PDLA与多臂PLLA的立构物结晶行为。 聚乳酸加工过程中加入结晶成核剂,可以降低聚乳酸晶核生成的表面能,脂肪酸、滑石粉、纳米碳酸钙、苯基膦酸锌等均可用作结晶成核剂,能提高聚乳酸的结晶速度[16,17,18]。

普通聚乳酸经结晶处理后,其最高耐热温度可以达到110~120 ℃,如果能将PLA的耐热温度进一步提高到150 ℃甚至180 ℃以上,PLA的应用范围将进一步扩大。本实验采用将PLLA与PDLA立构复合的方法,辅以成核剂及玻璃纤维等助剂,冷混后注塑,经过退火处理来制备具有高耐热性的PLA复合材料。

PLLA与PDLA均来自浙江海正生物材料股份有限公司,PLLA:REVODE190, 熔融指数(MFI):5 g/10 min(190 ℃/2.16 kg),PDLA:MFI=12 g/10 min(190 ℃/2.16 kg)。 滑石粉购自广西龙胜华美滑石开发有限公司,粒径≤5 μm;短玻璃纤维购自重庆国际复合材料有限公司,平均长度为4 mm。

XRW-300型维卡软化温度测定仪(河北承德金建检测仪器有限公司);TE35型双螺杆挤出机(江苏科亚化工装备有限公司);HTF160X1型注塑机(宁波海天塑机集团有限公司);XLB-D400×400/630型平板硫化机(宁波千普机械制造有限公司);红外烘道自制;XSS300型转矩流变仪(上海科创橡塑机械设备有限公司),容积60 mL;Q100型差示扫描量热仪(DSC,美国TA公司)。

将等量的PDLA与PLLA在转矩流变仪中混合,设置共混温度为190 ℃,转速5 0 r/min,共混5 min后,得到粉末状立构复合PLA样品。

将上述的立构物粉末、一定量的无机填料和玻璃纤维冷混均匀后,在240 ℃下注塑,得到的注塑样品分别进行不同条件的退火处理后,测定样品的维卡软化温度。

维卡软化温度是在维卡软化点测定仪上按照国标GB/T 1600-2000热塑性塑料维卡软化温度(VST)的测定中规定的B50方法进行测试。

将PLLA/PDLA复合物在不同的温度下等温结晶,然后通过差示扫描量热分析(DSC)测定立构物结晶的熔融焓,得出最佳立构复合物结晶温度。

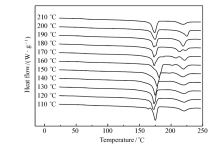

样品量为4~6 mg,在N2气氛围下进行测试,以铟(In)标样做温度和能量校正。 DSC测试程序:每个样品分别以10 ℃/min从室温升至250 ℃后,恒温2 min,再以50 ℃/min降温至210~110 ℃(图1中双线部分)等温结晶1 h,然后自然降温至20 ℃并恒温,然后再以10 ℃/min收集升温曲线(图1中粗线部分)。 每个样品只对应一个温度的等温结晶曲线。

热处理后样品的DSC测试程序采用N2气氛围下以10 ℃/min的速度从室温升至250 ℃,收集升温曲线。

当高相对分子质量的PLLA与PDLA等比例混合,PLLA与PDLA部分形成立构复合物结晶,部分形成PLLA或PDLA的均聚物结晶。 由于立构物结晶的熔融温度较均聚物结晶的高50 ℃左右,若能提高材料中立构物结晶的含量,即可提高材料的耐热温度。 通过收集不同温度等温结晶后的升温曲线,根据立构物结晶和均聚物结晶的熔融焓判断两种结晶的相对含量。 如图2所示,升温曲线中在175~178 ℃处出现了属于均聚物结晶的较大熔融峰,在220 ℃附近出现了属于立构物结晶的熔融峰,不同等温结晶温度得到的样品的熔融焓也略有不同,表1给出了等温结晶温度( Tis)均聚物的熔点( Th)、立构物的熔点( Tsc)、均聚物的熔融焓(Δ Hh)以及立构物的熔融焓(Δ Hsc)。 从表1可以看出,当等温结晶温度在170~200 ℃区间时,立构结晶熔融焓较大,而当等温结晶温度在130~160 ℃之间时,以均聚物结晶为主,因此若要增加立构结晶含量从而提高PLA制品的耐热水平,应将热处理温度设在170~200 ℃之间。

| 表1 等温结晶处理后样品的熔点和熔融焓 Table 1 The melting point and the enthalpy of the samples after isothermal crystallization |

等比例的PLLA与PDLA共混,会形成立构复合物,但当高相对分子质量的PLLA与PDLA共混,形成立构物结晶的同时,也会形成均聚物的结晶。 本研究选择190 ℃作为共混的温度,PLLA与PDLA在该温度下都能充分的熔融塑化,当二者混合后,形成的立构物在该温度下结晶后固化析出,而均聚物在此温度不结晶,二者继续混合,直至形成立构物粉末,此方法能促进立构物形成,减少均聚物的形成,从而有助于提高材料的耐热性能。

制备高耐热PLA样品有多种配方和工艺方法组合。 第一,选用立构物粉末加工成型或是双螺杆造粒后加工成型。 由于立构物形成后再经过二次熔融时会有相当部分的立构物结构无法重新形成,因而实验中主要以立构物粉末为加工原料。 第二,退火方式的选择。由上述等温结晶样品的DSC结果可以得出结论:以退火处理的方式可以得到高立构物含量的样品,目前有两种退火方式,红外烘道热处理及平板硫化机热处理。 第三,主体配方的确定。主体配方是影响聚乳酸材料耐热性能的关键因素之一,如成核剂的加入量、玻璃纤维的加入对材料的耐热性能都具有很大的影响。 根据以前的实验数据和经验可总结出较高含量的成核剂及玻璃纤维填充可以明显提高耐热性,因此本文重点对添加较高含量的成核剂和玻璃纤维进行研究,以便得到具有高耐热的聚乳酸复合材料。具体的PLA复合材料的配方及加工工艺如表2所示。

| 表2 耐热PLA的制备工艺 a Table 2 The preparation of the heat resistant PLA |

影响PLA复合材料的因素较多,首先在同一配方条件下,分别对不同工艺制备的PLA材料进行耐热性能分析,本文主要采用维卡软化温度作为衡量耐热性能的指标。图3表明了相同配方不同退火温度处理10 min后的样品的维卡软化温度,170 ℃处理10 min后的样品表现出最高的维卡软化温度,达到161.5 ℃。 处理温度继续升高,耐热温度未见明显的升高。 一方面,170 ℃可能是该PLA材料的较合适的退火温度,更有利于立构物结晶;另一方面可能是采用平板硫化机处理的效率较红外烘道低。 由于平板硫化机的处理效率低,在190 ℃下延长样品的热处理时间,考察其耐热情况。图4给出样品在190 ℃下不同处理时间后的维卡软化温度,随着处理时间的延长,维卡软化温度有随时间上升的趋势。 但从材料的应用角度来说,样品热处理时间应越短越好,因此无限期的延长热处理时间是不可行的。

| 图3 不同退火温度处理10 min后样品的维卡软化温度Fig.3 The vicat softening temperature of samples at different annealing temperatures for 10 min |

| 图4 190 ℃退火温度下不同热处理时间样品的维卡软化温度Fig.4 The vicat softening temperature of samples at different annealing time when annealing at 190 ℃ |

为了进一步提高耐热温度,缩短热处理时间,将PLA复合材料中纤维的含量进一步提高,采用170 ℃下红外烘道的热处理方式,测量材料的维卡软化温度。

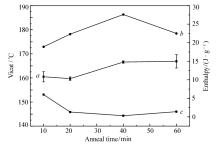

图5给出了玻璃纤维加入量为25 phr(parts per hundreds of resin表示对每100 份(以质量计)树脂添加的份数),170 ℃下不同退火时间红外烘道处理得到样品的维卡软化温度,在退火时间1 h条件下,维卡软化温度达到了166.9 ℃,耐热温度较平板硫化机处理的样品耐热温度有所提升,而退火时间减少了7 h。 PLA的耐热温度与其结晶行为有关,因此,对I组样品在170 ℃进行红外烘道热处理,DSC一次升温曲线如图6所示,当热处理时间超过10 min时,立构结晶为主体,而均聚物结晶随着热处理时间的延长变得非常微小甚至不易察觉。图5给出了不同热处理时间下I组样品中均聚物结晶和立构物结晶的熔融焓,进而推测出均聚物结晶含量随着热处理时间先减少,而后趋于稳定,而立构物结晶随着热处理时间的增加而增加,直至趋于稳定。 无论是均聚物结晶还是立构物结晶,在一定温度下退火处理,最终会达到立构物结晶和均聚物结晶的动力学平衡。 当处理温度高于170 ℃时,接近均聚物结晶的熔点,均聚物结晶速度很慢,立构物结晶占优势,DSC曲线表现出均聚物结晶熔融焓较低,立构物结晶的熔融占优势。 若热处理温度较低,均聚物结晶和立构物结晶同时发生,且存在竞争关系,表现出来两种结晶同时存在。 因此,在170 ℃或更高温度下对样品进行热处理,将得到以立构结晶为主体的复合材料,立构结晶的存在,提高了制品的耐热性能,辅以无机填料和玻璃纤维,其耐热温度可达165 ℃以上。 另一方面,提高玻璃纤维的含量有利于耐热温度的提高,但从应用的角度考虑,添加的无机填料及玻璃纤维的含量过高,会影响材料的热流动性,不利于材料的后加工,因此,本文没有继续提高玻璃纤维的含量。

| 图5 170 ℃下样品的维卡软化温度、熔融焓与退火时间的关系曲线Fig.5 The relationship of vicat softening temperature, enthalpy and annealling time when annealing at 170 ℃ a.viact softening temperature; b.Δ Hsc; c.Δ Hh |

采用冷混注塑、170 ℃热处理后的PLA制品已经具有很好的耐热性能,不同的加工工艺对耐热温度的影响也需要进一步考证。表3分别给出相同配方下经冷混注塑和熔融造粒后注塑得到的样品在170 ℃下热处理40 min后的维卡软化温度情况,经过冷混注塑的样品在相同的热处理条件下,维卡软化温度较熔融造粒后注塑的样品高16.7 ℃,说明立构物粉末富含立构物结晶,经过冷混注塑后,立构物结晶能够部分保留,使复合材料的耐热性能有明显的提高。

| 表3 PLA不同加工工艺的维卡软化温度 Table 3 The vicat softening temperature of PLA from different processing procedures |

通过本文特定的配方、合适的加工工艺制备出的PLA制品具备较高的耐热温度,若将该制品进一步应用于耐热领域,还需要保证材料具有一定的力学性能,因此,将具有高耐热性的两个样品和纯的PLLA材料做力学性能测试,测试结果如表4所示。 可见,本文制备的耐热PLA材料拉伸强度最高可达129.8 MPa,较纯PLLA有很大程度的提高,提高了144%,而PLLA与玻璃纤维的复合物拉伸强度为100 MPa左右[19],也有明显的提高,说明PLA与玻璃纤维的共混体系中,成核剂的加入或立构物的形成能够提高拉伸强度。 断裂伸长率和缺口冲击强度有所降低,说明材料强度增加而韧性变差。 经过处理的材料表现出较高的耐热性,同时具有较高的拉伸强度,有望满足一些新领域对刚性耐热PLA材料的需求。

| 表4 PLA复合物的力学性能 Table 4 The mechanical properties of PLA blends |

本文采用PDLA与PLLA立构复合的方法,成功制备出具有高维卡软化温度的聚乳酸复合物。 将等量的PLLA树脂与PDLA树脂在一定温度下熔融共混,制备出具有高立构含量的立构物粉末,再与无机填料和玻璃纤维冷混注塑,并通过红外烘道热处理,成功制备出维卡软化温度达165 ℃以上的高耐热PLA制品。 DSC的测试结果表明,具有高耐热的PLA样品中,立构物结晶熔融焓高达27.6 J/g,而均聚物熔融焓则只有0.3 J/g。 本文制备的PLA复合材料具有高的耐热性能可归因为三方面原因:第一,主体配方,成核剂及玻璃纤维均可提高耐热性能;第二,加工工艺,立构物粉末制备后,通过冷混注塑,能有效提高原料中立构物的含量;第三,合适的热处理能够进一步提高材料立构物结晶的含量,进而使材料的耐热性能有质的飞跃。本文的研究有效拓展了PLA在高耐热材料领域的应用,有望打开PLA耐热领域广阔的市场空间。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|