以酸性磷酸酯为掺杂剂对本征态聚苯胺(EB)进行掺杂,制备了可在聚氨酯和聚氨酯丙烯酸酯中进行纳米分散的导电聚苯胺(ES),其粒径分布在80~750 nm之间可控。 在此基础上,制备了不含重金属的紫外光-热双固化聚苯胺防腐涂料。 该防腐涂料先后经过3~5 s紫外光固化和80 ℃下1~3 min的热固化,即可完成紫外光-热双固化过程。 由于ES与聚氨酯或聚氨酯丙烯酸酯之间是不相容体系,因此随着ES质量分数的增大,会导致ES的团聚,分散粒径增大。 当ES质量分数从1.0%增大到5.0%时,ES的粒径从80~119 nm增加到500~750 nm。 ES的分散粒径增大会导致防腐涂层的致密性变差,降低防腐效果。 与普通紫外光固化聚苯胺防腐涂层相比,当ES为1.0%时,紫外光-热双固化防腐涂层在质量分数为3.5%的NaCl水溶液中浸泡2160 h后,其0.1 Hz下的绝对阻抗值(| Z|0.1 Hz)仍高于1.0×108 Ω·cm2,优于普通紫外光固化聚苯胺防腐涂层的| Z|0.1 Hz(1.0×107 Ω·cm2),表明紫外光-热双固化涂层的防腐效果有了显著改善。 经过500 h划叉中性盐雾试验后,普通紫外光固化防腐涂层的板面出现了锈蚀宽度小于1 mm的锈蚀,而紫外光-热双固化防腐涂层经过500 h划叉中性盐雾试验,板面没有出现生锈、起泡的现象,表明紫外光-热双固化路线对提高涂层的防腐性能具有较大的价值。

Conducting polyaniline(ES) was prepared using acidic phosphate(HPAA) as dopant of emeraldine base(EB), which can be dispersed in nanoscale in the polyurethane or polyurethane acrylates based matrix, subsequently, ultraviolet-thermal double cured polyaniline anti-corrosion coating without any heavy metals was prepared. The anti-corrosion layer was obtained by ultraviolet light curing in 3~5 s and subsequent thermal curing at 80 ℃ in 1~3 min. Particle size of ES increases with increasing mass fraction of ES in the coating matrix, meanwhile, the aggregation of ES molecules is enhanced. This is because ES is not miscible in polyurethane or polyurethane acrylates in the coating system. The particle size of ES can be controlled between 80 nm and 750 nm, it is ca. 80~119 nm when the mass fraction of the ES in the coating is 1.0%, and is increased to 500~750 nm when mass fraction of ES is 5.0%. The increase of particle size of ES is accompanied by the increase of porosity of anti-corrosion coating, leading to poorer anti-corrosion performance. The absolute impedance at 0.1 Hz(| Z|0.1 Hz) of 1.0 % ES anti-corrosion coating protected mild steel can maintain 1.0×108Ω·cm2 after 2160 h immersion in 3.5% NaCl solution, while that from UV curing coating protected mild steel is 1.0×107 Ω·cm2,indicating better anti-corrosion performance of this double cured coating. The double cured anti-corrosion coating does not show any red rust and blister after 500 h cross scratch neutral salt spray test, while the rust is observed in the UV-cured anti-corrosion coating, though the rusted frontier around the scratch is still less than 1 mm.

聚苯胺具有良好的导电性、电化学可逆性、化学稳定性,可应用在电极材料[1,2,3]、氨气传感器[4]、紫外探测器[5]、防腐涂料[6]等领域。 聚苯胺用作防腐处理的研究已经有30多年的历史,早在1985年Dewberry[7]发现不锈钢表面经过电化学方法沉积聚苯胺涂层后可显著降低其在硫酸中的腐蚀速率,Epstein[8]和我们实验室[9,10,11]的研究工作也初步表明聚苯胺有可能作为一种金属防腐材料。 随着对聚苯胺防腐研究工作的不断深入,人们逐渐地认识到聚苯胺是一类人工合成的新型防腐材料,与富锌涂料等仅靠资源矿产的涂料相比,具有可持续发展、不含任何重金属成分、不会对环境造成污染等特点,且其密度仅为环氧富锌涂料的一半,因此聚苯胺防腐涂料将成为新一代环保防腐涂料。

近20年以来,聚苯胺防腐涂料技术不断进步,如德国的欧明创(Ormecon)公司基于Wessling的基础研究成果[12,13],在1996年,实现了聚苯胺防腐涂料的工业化,不过并没有迅速被推广,主要原因是当时的防腐涂料对各类基材的附着力还需要改善。 2013年,美国的安凯公司(Ancatt)解决了基材附着力较差的难题,所研发的聚苯胺防腐涂料可以耐13000 h的盐雾试验(ASTM B117)[14],表明聚苯胺防腐涂料具有优异的防腐性能。但是,迄今为止,所有的聚苯胺防腐涂料全部为AB双组份环氧型,在25~30 ℃的施工环境中30~45 min后涂料就无法顺利涂装,施工期较短,而且涂层通常需要3~5 h的表干时间,而实干时间则需5~7 d,严重影响防腐涂料的施工效率。近期,本课题组开发出一种基于可分散聚苯胺的紫外光固化防腐涂料,采用350~420 mJ/cm2的紫外光辐照,可实现涂层实干时间减少至3~5 s内,大幅度提升了施工效率,防腐涂层500 h内没有出现起泡现象,且锈蚀宽度小于1 mm,表现出较好的防腐性能[15]。虽然紫外光固化可以提高施工效率,然而,对异形件而言,会存在紫外光无法照射的阴影部位,无法完成树脂固化,影响涂层的防腐性能。

本文将紫外光和热固化双重固化概念引入聚苯胺防腐涂料中,制备了紫外光-热双固化聚苯胺防腐涂料,对于紫外光无法照射到的阴影部位,可以通过热固化来完成固化,很好地解决了紫外光固化防腐涂料无法固化阴影部分的难题。

本征态聚苯胺(EB)购自湖南本安亚大新材料有限公司,数均相对分子质量为40000,相对分子质量分布指数为3.7;酸性磷酸酯HPAA(质量分数为50%水溶液,购自山东省泰和水处理有限公司);紫外光引发剂Darocur 1173D(纯度99.5%,美国巴斯夫公司);柔性环氧丙烯酸酯UV150/80(纯度98.5%,美国沙多玛公司);聚 ε-己内酯二醇(纯度98.5%,百灵威科技有限公司),数均相对分子质量2000;异佛尔酮二异氰酸酯、对羟基苯甲醚、三羟甲基丙烷、丁酮、1,4-丁二醇以及二月桂酸二丁基锡购自阿拉丁试剂公司,均为分析纯;丙烯酸羟乙酯(纯度99.8%,台湾长兴涂料有限公司);六亚甲基二异氰酸酯三聚体(纯度99.5%,武汉仕全兴聚氨酯科技股份有限公司);NaCl(分析纯,购自北京化工厂)。

Solartron 1287型恒电位仪和Solartron 1255B型频率响应分析仪(英国Solartron公司);Bruker AV400型核磁共振波谱仪(瑞士Bruker公司);JEOL JEM-1011型透射电子显微镜(日本电子株式会社);XL30 ESTM FEG型场发射扫描电子显微镜(美国FEI公司);ATLAS CCX 2000盐雾箱(美国亚太拉斯材料测试技术公司)。

导电聚苯胺ES按照文献[15]方法制备,以酸性磷酸酯(HPAA)为掺杂剂,红外光谱表征结果证明所制备的ES样品在1242 cm-1处出现了新的吸收峰,为P=O伸缩振动吸收峰[16],表明了HPAA已经成功地实现了对EB的掺杂,形成了导电聚苯胺ES。

N2气保护下,将预先减压除水后的100 g聚 ε-己内酯二醇加入到三口烧瓶中,升温至75 ℃,加入27.86 g的异佛尔酮二异氰酸酯,反应2 h,然后,升温到80 ℃,加入0.45 g二月桂酸二丁基锡、3.35 g的三羟甲基丙烷以及100 mL丁酮,反应2.5 h,升温到90 ℃,加入7.9 g的1,4-丁二醇,继续反应1 h,随后减压除去丁酮,得到无色聚氨酯溶液。

N2气保护下,在一个三口烧瓶中加入100 g的六亚甲基二异氰酸酯三聚体,随后加入19.8 g的丙烯酸羟乙酯以及0.693 g的对羟基苯甲醚,升温到90 ℃,反应2.5 h,得到无色聚氨酯丙烯酸酯溶液,聚氨酯丙烯酸酯的NCO质量摩尔浓度是2.85 mmol/g。

将58.5 g聚氨酯、3.5 g聚氨酯丙烯酸酯、0.62 g ES、20 g二甲苯以及0.12 g的Darocur 1173D加入到三口瓶中,25 ℃搅拌2 h,得到ES质量分数为1.0%的墨绿色防腐涂料。 固定聚氨酯与聚氨酯丙烯酸酯的总质量不变,然后通过改变两种树脂与ES的比例,可制备出ES质量分数为3.0%和5.0%的紫外光-热双固化聚苯胺防腐涂料。

将62 g柔性环氧丙烯酸酯UV150/80、0.62 g ES、20 g二甲苯以及0.12 g的Darocur 1173D加入到三口瓶中,25 ℃搅拌2 h,得到ES质量分数为1.0%的墨绿色紫外光固化防腐涂料。

预先将低碳钢表面进行除锈、除油并用丙酮擦拭干净,室温晾干后,将聚苯胺防腐涂料喷涂在处理过的低碳钢上,随后在能量为320~360 mJ/cm2的紫外光辐照下完成紫外光固化,紫外光照射时间为3~5 s,然后在80 ℃下,15~20 min内完成热固化,最终完成紫外光-热双固化。

按照同样的方法,将紫外光固化防腐涂料喷涂在预先处理过的低碳钢表面,采用能量为340~360 mJ/cm2的紫外光辐照固化涂料3~5 s。

1.8.1 电化学阻抗(EIS)测试 实验采用典型的三电极体系,将一根长10 cm、内径为5 cm的有机玻璃管用环氧树脂粘在样品表面构成电池槽,形成一个面积为20 cm2的圆形区域的工作电极。 低碳钢为工作电极,面积为7.07 cm2,对电极为石墨棒,参比电极为饱和甘汞电极。 测试电解质溶液为NaCl质量分数为3.5%水溶液,每两周更换1次。 电化学阻抗谱(EIS)测试在体系的开路电位下利用恒电位仪和频率响应分析仪进行,采用20 mV的正弦波电位作为扰动信号,测量频率范围为100~1 mHz。 所得的数据用ZView软件分析。 所有实验都在室温(25±2) ℃下进行。 为避免外界电磁场干扰,在测量期间实验装置放置在法拉第屏蔽箱中。 为保证实验的重现性,每个数据至少从3个平行试样的结果中获得。

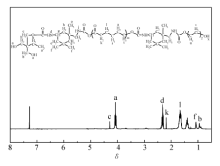

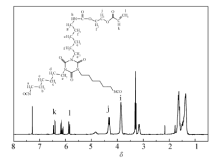

1.8.2 核磁氢谱(1H NMR)测试 采用AV 400核磁共振波谱仪表征聚氨酯和聚氨酯丙烯酸酯的结构,CDCl3作为氘代试剂。

1.8.3 透射电子显微镜(TEM)测试 将质量浓度为6.8 mg/L聚苯胺防腐涂料滴在铜网上,待二甲苯溶剂挥发后,利用透射电子显微镜获得图像。

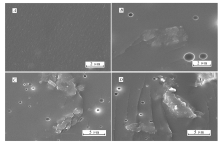

1.8.4 扫描电子显微镜(SEM)测试 将聚苯胺防腐涂层样品经液氮冷冻脆断、喷金,利用场发射扫描电子显微镜观测样品的形貌。

1.8.5 盐雾试验 盐雾试验按照ASTM B117标准进行测试。 将聚苯胺防腐涂料涂覆在除锈、除油、丙酮预处理过的低碳钢表面上,经过紫外光-热双固化后形成70~75 μm的涂膜,然后在涂层上划叉后在盐雾箱中进行盐雾试验。

首先,对所合成的聚氨酯进行结构表征,如图1所示。 δ在2.31、1.67、1.19、1.45和 4.29处出现了 ε-己内酯特征峰。 δ在4.04、0.93和4.09处出现了三羟甲基丙烷结构特征峰,表明三羟甲基丙烷结构已经连接在了主链上。 δ在2.96处出现了氨酯键特征峰,以上结果表明成功地合成了聚氨酯。

图2为聚氨酯丙烯酸酯的1H NMR谱。 δ在4.33、4.83、6.10和 5.83处出现了丙烯酸羟乙酯结构特征峰,表明了成功地合成了聚氨酯丙烯酸酯。

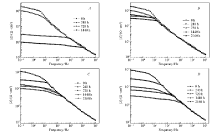

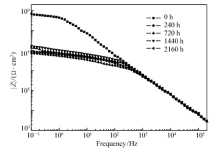

Park等[17]研究了低频区(0.1 Hz)的绝对阻抗模量| Z|0.1 Hz与涂层防腐性能的关系,指出| Z|0.1 Hz是评价涂层防腐性能关键参数。| Z|0.1 Hz>106 Ω·cm2时,涂层具有较好的防腐能力,而<106 Ω·cm2时,涂层则被认为失去防腐能力。图3为不同ES质量分数的紫外光-热双固化防腐涂层(合成过程见实验部分)在3.5%的NaCl水溶液中(pH=6.1)中浸泡不同时间的EIS阻抗图,从图3 A可以看出,在没有导电聚苯胺(ES)的情况下,| Z|0.1 Hz初始值为1.2×109 Ω·cm2,但浸泡240 h后降低到1.0×109 Ω·cm2,而且随着浸泡时间的不断增长而呈现一直下降的趋势。 浸泡720 h后| Z|0.1 Hz值就已经降低到1.0×106 Ω·cm2,而且浸泡1440 h后,| Z|0.1 Hz值降低到1.0×105 Ω·cm2,表明涂层已经丧失防腐能力。 但是,当ES为1.0%时(图3 B),| Z|0.1 Hz的初始值为1.5×109 Ω·cm2,浸泡1440 h后,| Z|0.1 Hz值下降为1.5×108 Ω·cm2,浸泡2160 h后,| Z|0.1 Hz值仍可维持在1.0×108 Ω·cm2,表明添加1.0%ES后涂层表现出优异的防腐性能。 当ES为3.0%时(图3 C),| Z|0.1 Hz初始值可以达到1.0×109 Ω·cm2,浸泡2160 h后仍可维持在1.0×107 Ω·cm2,涂层也表现出较好的防腐性能。 但是,随着ES的进一步提高,如当ES为5.0%时(图3 D),| Z|0.1 Hz初始值仅为0.9×109 Ω·cm2,浸泡2160 h后,| Z|0.1 Hz降低到了1.0×106 Ω·cm2。 从上面的防腐涂层浸泡2160 h后,可以看出随着ES从1.0%、3.0%增加到5.0%,| Z|0.1 Hz值从1.0×108 Ω·cm2,不断降低到1.0×107和1.0×106 Ω·cm2,表明了防腐性能不断下降,因而,ES的最佳质量分数为1.0%。

我们随后采用EIS交流阻抗法比较了紫外光-热双固化防腐涂层与普通紫外光固化防腐涂层的防腐性能。图4为ES为1.0%的普通紫外光固化聚苯胺防腐涂层的交流阻抗EIS谱,| Z|0.1 Hz初始值可以达到1.2×109 Ω·cm2,浸泡2160 h后,| Z|0.1 Hz为1.0×107 Ω·cm2,涂层表现出一定的防腐性能。 然而,与上述ES质量分数1.0 %的紫外光-热双固化聚苯胺防腐涂料得到的涂层(图3 B)相比,| Z|0.1 Hz小了一个数量级,如双固化防腐涂层浸泡2160 h后的| Z|0.1 Hz值仍然维持在1.0×108 Ω·cm2,表明紫外光-热双固化防腐涂层比普通的紫外光固化防腐涂层具有更佳的防腐性能。

表1为防腐涂层的物理性能。 可见,从整体外观来看,涂层平整光滑,当ES质量分数为1%时,涂层的柔韧性、冲击强度和附着力均比较好。

| 表1 聚苯胺防腐涂层的物理性能 Table 1 Physical properties of polyaniline anti-corrossive coatings |

如前所述,不同ES质量分数的涂层防腐性能差别很大,通常随着ES的增加其防腐性能呈现先增强后减弱的变化。 一方面ES可与低碳钢发生相互作用,从而在金属表面形成一层致密的氧化膜,使涂层显示较好的防腐性能,另一方面ES在聚氨酯或聚氨酯丙烯酸酯中只是处于纳米分散状态,两个组分是不相容的。 添加ES后,有机涂层的致密度会发生变化,而致密度的变化将影响涂层阻隔腐蚀介质(水和Cl-等)的能力。 尤其是在浸泡初始阶段,ES与低碳钢的相互作用还来不及形成致密氧化膜时,涂层的阻隔能力更为重要。

图5为不同ES质量分数的涂膜断面的SEM照片,不含ES的涂层的SEM照片为图5 A,与此相比,含1.0%的ES的涂层(图5 B)的粗糙度没有太大明显变化。 但是随着ES进一步从1.0%增加到3.0%,可以看出涂层表面的粗糙度明显增加(图5 C),而且出现直径为240~950 nm球形颗粒。 当ES进一步增加到5.0%时(图5 D),出现了明显的“鱼鳞状”涂层,聚苯胺涂层断面粗糙度进一步加剧,这是因为随着ES的进一步增加,ES粒子间的团聚越来越严重,导致粒径变大,与基体树脂的相容性变差,从而导致了涂层变得更加疏松多孔,最终造成了腐蚀介质容易透过涂膜,使得防腐性能下降。

将聚苯胺分散在聚氨酯和聚氨酯丙烯酸酯中,分别得到了不同ES质量分数的防腐涂料的TEM图像和粒径分布柱状图,如图6所示。 当聚苯胺质量分数为1.0%时,ES的粒径可以控制在80~119 nm。 ES增加到3.0%后,其粒径增大到400~600 nm, 当ES进一步增加到5.0%时,ES的粒径增加到500~750 nm。 ES的粒径变大是由于它与聚氨酯和聚氨酯丙烯酸酯的不相容而造成的,随着ES在有机树脂中含量的增加,ES容易团聚在一起形成较大的聚集体,导致ES的粒径变大,进而导致涂层的致密性下降,降低涂层的防腐性能。

综合EIS、SEM以及TEM的结果,ES质量分数为1.0%的紫外光-热双固化防腐涂料已经具有较好的防腐性能,为了进一步验证该结果,我们对防腐涂层进行了中性盐雾试验,结果如图7所示。 70~75 μm的防腐涂层经历2470 h盐雾试验后,板面完好,不过封边边缘出现非常少量的浮锈,板面开始出现红锈,这是导电聚苯胺与低碳钢相互作用形成红色的铁的氧化物(Fe3O4和Fe2O3的混合物)所致,是聚苯胺涂层通常会出现的现象。 值得指出的是,经历3200 h盐雾试验后,板面仍旧完好,封边边缘出现浮锈没有明显增加,且锈蚀边缘没有进一步扩展。

图8为1.0%ES的紫外光-热双固化聚苯胺防腐涂料与普通紫外光固化聚苯胺防腐涂层(70~75 μm)的划叉中性盐雾实验结果。 经历500 h盐雾试验后,紫外光-热双固化聚苯胺防腐涂层的板面良好,没有生锈,没有起泡,而普通紫外光固化聚苯胺防腐涂层尽管板面没有出现起泡现象,但是出现了锈蚀,只是锈蚀宽度小于1 mm。 因此紫外光-热双固化聚苯胺防腐涂料比普通紫外光固化聚苯胺防腐涂料具有更加优异的防腐性能。 导致这一现象的原因在于紫外光-热双固化防腐涂料首先是聚氨酯丙烯酸酯中的双键在紫外光作用下完成了紫外光固化,形成了第一层网络状结构,然后聚氨酯树脂中的羟基与聚氨酯丙烯酸酯中的NCO基团在热的作用下,生成了氨酯键,完成了第二次交联,形成了第二层网络状结构,使聚苯胺防腐涂层具有更加致密的结构,从而改善其阻隔能力,表现出比普通紫外光固化聚苯胺防腐涂层更加优异的防腐性能。

本文以酸性磷酸酯HPPA掺杂剂对本征态聚苯胺(EB)进行掺杂,制备了可在聚氨酯和聚氨酯丙烯酸酯两种树脂中进行纳米分散的导电聚苯胺(ES),进而制备了粒径分布为80~750 nm的不含重金属的紫外光-热双固化聚苯胺防腐涂料。 该防腐涂料先经过3~5 s完成紫外光固化,然后在80 ℃下经过1~3 min完成热固化,最终实现紫外光-热双固化。 随着防腐涂料中ES质量分数从1.0%增大到5.0%,ES的粒径从80~119 nm增加到500~750 nm,原因在于随着ES增大会引起ES的团聚,从而使粒径增大,进而降低防腐涂层的致密性。 当1.0%的ES聚苯胺防腐涂层在3.5%的NaCl水溶液中浸泡2160 h后,绝对阻抗值| Z|0.1 Hz仍高于1.0×108 Ω·cm2,比普通紫外光固化防腐涂料高一个数量级,另一方面,该双固化防腐涂层划叉中性盐雾试验500 h内板面良好,没有生锈,没有起泡,表现出优异的防腐性能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|