制备了一种含芳基噻唑基团热稳定环氧树脂材料(TDABZ),通过傅里叶变换红外光谱(FTIR)对其结构进行了表征,采用热重分析-微熵热重分析(TGA-DTG)计算了TDABZ的热分解动力学参数,利用热重分析(TGA)和动态热机械分析(DMTA)探讨了TDABZ的耐热性能。 结果表明,TDABZ通过TGDDM结构中的环氧基团与混合固化剂(DDS和2-ABZ)结构中的活泼氢反应,在较低的温度下就能完全交联固化。 通过Kissinger和Ozawa方法求得TDABZ的热分解活化能分别为205.5和221.9 kJ/mol。 TDABZ固化物具有优异的耐热性能,双悬臂梁法测得的玻璃化转变温度( Tg)达到242.3 ℃,在N2气气氛下失重5%对应的温度( Td5)为340.2 ℃,最大失重速率对应的温度( Tdmax)为395.5 ℃,600 ℃的质量保留率为24.1%,显著提高了环氧树脂的热稳定性能,拓宽了其应用领域。

A kind of thermally stable epoxy resin containing aromatic thiazole groups(TDABZ) was prepared. The structure of TDABZ was characterized by Fourier transform infrared spectra(FTIR), and the thermal degradation kinetics parameters were determined by thermogravimetric analysis-derivative thermogravimetry(TGA-DTG). The thermal stability of the cured resin was studied by thermogravimetric analysis(TGA) and dynamic thermomechanical analysis(DMTA). TDABZ was completely cured under controled condition by the reaction between epoxy group and the active nitrogen in DDS/2-ABZ. The activation energy value calculated by the Kissinger's and Ozawa's methods is 205.5 kJ/mol and 221.9 kJ/mol, respectively. The cured TDABZ exhibits excellent thermal stability with the glass transition temperature( Tg) of 242.3 ℃, the temperature of 5% mass loss( Td5) and the temperature at maximum mass loss rate( Tdmax) are 242.3 ℃ and 395.5 ℃, respectively, and the residue at 600 ℃ is up to 24.1%, which can improve the thermal stability of epoxy resin, and broaden its applications.

环氧树脂由于具有优异的综合性能,引起了国内外研究学者的广泛兴趣。 其中,4,4'-二氨基二苯甲烷四缩水甘油基环氧树脂(TGDDM)是一类四官能度的高性能环氧树脂,它与氨基固化的产物具有交联密度大,耐热性能好,粘结强度高和力学性能优异等优点,已应用于耐热胶粘剂和复合材料基体树脂[1,2,3]。 近年来,随着高性能环氧树脂基复合材料在航空航天领域应用的深入研究,对材料的耐热性能提出了越来越高的要求。

环氧树脂的耐热性能主要取决于本身的分子骨架结构、固化剂的结构和固化工艺等[4],通过选择合适的固化剂提高树脂的耐热性能是研究的热点之一。 Bhuvana等[5]将含胺类酰亚胺结构固化剂(ATAI)与二氨基二苯甲烷(DDM)作为环氧树脂的混合固化剂,制备的固化产物玻璃化转变温度从134 ℃提高到156 ℃。 Mustafa等[6]利用含吡啶结构胺类固化剂(PDD)与4,4'-二氨基二苯砜(DDS)或DDM作为混合固化剂,固化TGDDM环氧树脂,显著提高了TGDDM树脂的热分解温度和玻璃化转变温度。 研究发现,选用结构中含芳基或杂环结构的固化剂,在环氧树脂固化产物中引入芳基或杂环结构,是提高此类材料耐热性能的一种有效方法[7,8]。

为了进一步提高TGDDM环氧树脂的耐热性能,本文以4,4'-二氨基二苯砜(DDS)和2-氨基苯并噻唑(2-ABZ)作为TGDDM的混合固化剂,制备一种含芳基噻唑基团热稳定环氧树脂材料(TDABZ)。 通过FTIR分析了TDABZ固化前后的结构变化,采用TGA-DTG计算了TDABZ固化产物的热分解动力学参数,利用TGA和DMTA探讨了TDABZ的耐热性能。

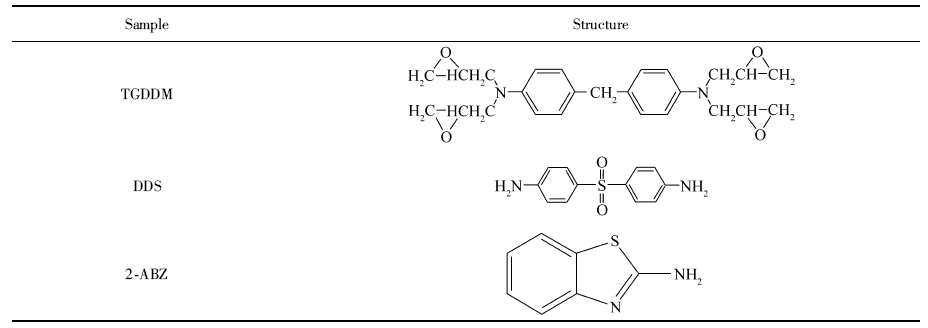

TGDDM,环氧值为0.80 mol/100 g,上海合成树脂研究所;DDS,分析纯,国药集团化学试剂有限公司;2-ABZ,分析纯,上海百灵威科技有限公司,原料的结构式如表1所示。 Nicolet 5700型红外光谱仪(美国Thermo Electron公司),扫描范围为4000~400 cm-1,固体样品采用KBr压片法,液体样品采用涂膜法;Pyris Diamond TGA-DSC型同步热重分析仪(美国Perkin Elmer公司),N2气气氛,升温速率为5、10、15和20 K/min;DMAQ 800型动态热机械分析仪(美国TA公司)在空气气氛中测定,温度范围:30~300 ℃,升温速率3 K/min,频率1 Hz。

| 表1 原料的化学结构式 Table 1 Chemical structure of the materials |

按 m(TGDDM): m(DDS): m(2-ABZ)=100:30:10称量,将环氧树脂、固化剂用烧杯装好,放置于油浴中加热至110 ℃,并以400 r/min的速度不断搅拌,使固化剂完全溶解于环氧树脂中,然后在80 ℃的真空烘箱中(真空度:0.08 MPa)脱除气泡30 min,趁热浇铸于模具中,放置于烘箱中加热固化,固化条件为:120 ℃/2 h+140 ℃/2 h+160 ℃/2 h+177 ℃/2 h。

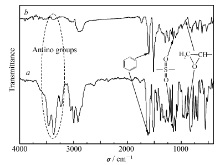

图1曲线 a是TDABZ固化前的红外图谱。 3461、3367 cm-1处是混合固化剂(DDS和2-ABZ)中—NH2的特征吸收峰,1145 cm-1处强而尖的吸收峰对应于DDS结构中的砜基结构,1600 cm-1处是苯环中C=C骨架振动吸收峰,902 cm-1处是TGDDM树脂中环氧基的特征吸收峰。 这些特征吸收峰均对应于TDABZ固化前的结构。 从TDABZ固化后的FTIR图谱(图1曲线 b)可以看出,固化剂结构中—NH2的特征吸收峰和TGDDM树脂中环氧基的特征吸收峰都完全消失,而1145和1600 cm-1处砜基和苯基的特征吸收峰均仍然存在,表明DDS和2-ABZ完全参与了固化反应,TDABZ已经完全固化,制备得到了含芳基噻唑基团的TDABZ材料。

聚合物的热分解动力学模型可以分为宏观水平的唯象模型和微观水平的力学模型,唯象模型由于不涉及化学反应机理而被广泛采用,其研究热分解动力学是基于方程(1)而展开的。

式中, α为热分解反应程度(转化率),可以通过式(2)计算得到; t为反应时间(min); T为反应温度(K); A为频率因子(min-1); n是反应级数; E为热分解反应表观活化能(J/mol)。

式中, m、 m0、 mf分别为样品热分解过程的实时质量、初始质量和最终质量。

基于此方程,应用热失重方法可以很好地研究聚合物的热分解动力学,通过测得不同升温速率的非等温TGA曲线,结合Kissinger法和Ozawa法,即可求出表观活化能。

根据Kissinger最大失重率法的理论,将方程式(1)进行处理得方程式(3):

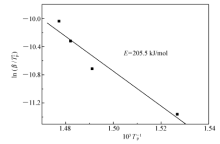

式中, β为升温速率(K/min), Tp为DTG的峰值温度(K)。 利用不同升温速率的TGA和DTG数据(如图2所示),以ln ( β/

| 图2 不同升温速率下TDABZ的TGA( A)和DTG( B)曲线Fig.2 TGA( A) and DTG( B) curves of the cured TDABZ under different heating rates |

根据Ozawa失重百分率法的理论,通过积分的方法对方程式(1)进行处理得到方程式(4):

从图2 A的TGA曲线中,得到不同升温速率在相同转化率时所对应的温度(如表2所示)。

| 表2 不同升温速率下TDABZ的TGA数据 Table 2 TGA data of cured TDABZ under different heating rates |

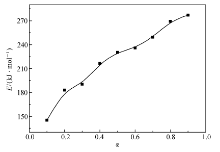

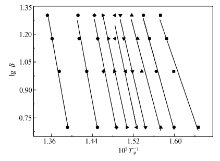

根据方程式(4),以lg β对1 /T作图(如图4所示),图4的曲线从右到左转化率依次为0.1、0.2、0.3直到0.9,不同转化率下得到的曲线基本平行,表明TDABZ固化物在各热分解阶段的机理相同[9]。 由拟合曲线的斜率求得不同转化率时的活化能E如图5所示,平均值为 E=221.9 kJ/mol。 这比用Kissinger法计算得到的值略大,原因是两种计算方法所采用的数据不同,Kissinger法是以分解速率最大时所对应的峰值温度为依据,而Ozawa法是取不同失重率下所对应的温度为依据[10]。 从图5可以看出,随着分解反应程度的增大, E值呈变大的趋势,说明失重越困难,材料变得越稳定。 这是由于在分解反应程度较小时,主要发生烷基的断裂,所需的活化能较低,而随着分解反应程度的增加,后期则主要是芳环等的裂解,因而所需要的活化能较高,材料变得越稳定。

| 图4 TDABZ的lg β~1 /T曲线Fig.4 lg β vs 1 /T diagram of cured TDABZ α(from left to right):0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 0.7, 0.8, 0.9 |

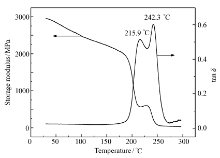

图6为TDABZ固化物的DMTA曲线。 从曲线可以看出,TDABZ固化物出现两个较高的玻璃化转变温度,分别达到215.9和242.3 ℃,比用DDBE和DDM作为固化剂测得的 Tg分别提高了约45和30 ℃[11]。 这是因为TGDDM在固化过程中,分别与DDS和2-ABZ发生反应,形成了高度交联的三维网状结构的固化物,表明采用DDS和2-ABZ作为混合固化剂制备得到的TDABZ具有较好的热稳定性能。

图7 A为TDABZ固化物在N2气气氛下的TGA和DTG曲线(升温速率为10 K/min),TDABZ固化物在N2气条件下失重5%和10%对应的温度( Td5和 Td10)分别为340.2和358.1 ℃,最大失重速率对应的温度( Tdmax)为395.5 ℃,400和600 ℃的质量保留率分别为56.8%和24.1%,高于其它固化剂制备的TGDDM环氧树脂的性能[7]。图7 B为以DDS和2-ABZ作为混合固化剂、单独以DDS和2-ABZ作为固化剂得到的TGDDM树脂固化产物的TGA曲线,和单独使用2-ABZ作为固化剂相比,以DDS和2-ABZ作为混合固化剂显著提高了树脂的热稳定性能, Td5、 Td10和 Tdmax分别提高了13.4、15.9和25.4 ℃。 这是因为DDS结构中含有热稳定性良好的芳基基团,和2-ABZ一起作为TGDDM树脂的混合固化剂,在发生交联固化后,形成了含有大量芳基噻唑基团的环氧树脂固化产物,从而提高了TDABZ环氧树脂的热稳定性能。 TGA的数据进一步验证了DMTA的测试结果,表明TDABZ固化物具有优异的热稳定性能。

通过选用DDS和2-ABZ作为TGDDM环氧树脂的混合固化剂,制备并表征了一种含芳基噻唑基团的热稳定环氧树脂材料(TDABZ)。 计算了TDABZ的热分解活化能分别为205.5 kJ/mol(Kissinger法)和221.9 kJ/mol(Ozawa法),可以为此类材料的应用提供理论依据。 TDABZ的固化物具有良好的热稳定性能,玻璃化转变温度( Tg)达到242.3 ℃,N2气气氛下的 Td5、 Td10和 Tdmax分别为340.2、358.1和395.5 ℃,比单独以2-ABZ作为固化剂制备的TGDDM的固化产物分别提高了13.4、15.9和25.4 ℃,显著提高了环氧树脂的热稳定性能,使其适用于耐高温复合材料的基体树脂和航空航天等高新技术领域,极大地拓宽了环氧树脂的应用范围,对耐热性环氧树脂的研究与发展应用具有一定的指导意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|