共同通讯联系人:牛利,研究员; Tel:0431-85262425; Fax:0431-85262156; E-mail:lniu@ciac.ac.cn; 研究方向:材料电化学、光谱电化学、电分析仪器

微流控技术具有微型化、集成化的特点,且所合成产物形貌和单分散性好,已经越来越多的被应用于纳米材料的合成中。 本文对微流体技术在纳米材料合成中的应用做了系统的阐述。 对微流控芯片中流体流动、混合机理进行了介绍,并详细介绍了微流控芯片的制作工艺,展望了微流体技术在合成纳米材料中应用前景。

Co-corresponding author:NIU Li, professor; Tel:0431-85262425; Fax:0431-85262156; E-mail:lniu@ciac.ac.cn; Research interests:material electrochemistry, spectroelectrochemistry, electrochemical instrumentalization

Microfluidic technology has been widely used in nanomaterial synthesis since its outstanding properties such as microminiaturization, integration, and good morphology and mono-dispersion of product. In this review, the application of microfluidic technology in the nano-material synthesis is discussed systematically. The flow-mix mechanism of the fluid in the microchannel and the fabricating process of the microfluidic chip are introduced in detail. Finally, the application prospect of microfluidic synthesis is summarized.

纳米材料已经成为现代分析化学发展最重要的前沿领域之一[1],由于其独特的光、电、热、化学和力学性能,纳米材料在色谱分析、电化学分析、光谱分析、成像分析、生命分析、药物分析等分析化学的诸多领域都有广泛的应用,尤其在提升分析方法灵敏度、选择性、分析速度等方面起到了重要的作用。 纳米材料的蓬勃发展,为分析化学的发展提供了良好的契机和发展空间,同时也面临着巨大的挑战,特别是高性能、单分散、高稳定性纳米材料的制备仍很困难,不能满足现代分析应用的要求。

纳米材料的传统制备方法分为物理方法和化学方法。 物理方法,如溅射法、真空沉积法、球磨法等,仪器设备昂贵,且制备的裸纳米材料产量低、易氧化、团聚严重。 湿化法,如反相胶束法、聚合物模板法、高温水解法,均是在液相中合成纳米材料,材料表面一般带有有机稳定分子,以防止制备的纳米材料团聚和氧化。 但液相合成法大多需要较高的反应温度(200 ℃),因此限制了较多溶剂和试剂的使用,且后期还需多步纯化来获得稳定的产品。 同时,在合成过程中很难实现对反应条件的精确控制,在制备核壳结构、多级结构等复杂纳米材料方面仍面临着巨大的挑战。 因此,发展高质量纳米材料的制备方法和制备平台以及高效的纳米分析方法具有十分重要的研究意义。

微流控芯片技术是将化学反应(包括进样、混合、反应、分离、检测)集成到一个微小芯片上来实现的一门新兴科学技术,具有微型化、集成化的特点[2]。 自上世纪90年代Manz等[3,4,5]提出了小型化微全分析系统(μ-TAS)以后,也开启了合成反应器的微型化之路。 微流控芯片的技术基础是微流控技术和微全分析系统技术的结合,最初的微流控芯片的主要应用领域是对待测物质的分离,因此微分离也成为发展最快、技术最成熟的研究分支之一,并成功地推动了整个微流控芯片的技术发展。 近几年来,微流体技术被引入到一个新的研究领域—采用微流体技术制备单分散性微型颗粒[6,7]。 与传统制备方法相比,该技术具有粒径形态可控、单分散性、绿色环保且低耗等优势。 因其微米数量级的通道结构、优良的液滴和流型操控性能、较快的传热传质速度等特点,微流体技术已广泛应用于金属粒子、氧化硅、纳米沸石、量子点、金属有机骨架材料(MOF)等微纳米材料的高效合成中,该技术方法具有制备时间显著缩短、产品尺寸均一度好等优点。 同时,还能通过耦合多步合成过程制得微纳复合颗粒[8],如CdS/ZnS核壳量子点、Co/Au核壳纳米粒子和核壳结构MOF微粒等。 这些功能性微球因其优良的物理化学性质而广泛地应用于化学、光学、电子、医学等领域中,目前微型合成反应器相关研究工作已经成为国际上一个重要的研究热点。

芯片是基于微流控技术制备纳米材料的基础。 制作微流控芯片的材料大致可分为两类:一类是传统基质材料,包括硅片、玻璃、石英等;另一类为高聚物材料,包括聚二甲基硅氧烷(polydimethylsiloxane,PDMS)、聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)[9,10]、聚碳酸酯(polycarbonate,PC)[11,12]、聚苯乙烯(polystyrene,PS)[9,10,11,12,13]及其它聚合物[14]。

传统基质材料中,硅片由于其价格较高、易碎、绝缘性能和透光性差,不适宜在高电场下使用,在实际的应用中受到较多限制。 目前主要用于模板的制作,而不直接作为微流控芯片的制作材料[15]。 玻璃和石英片光学检测兼容性高,绝缘性质和机械强度与硅片相比也较好,加工工艺成熟,表面性质稳定,与其相关的表面改性研究也较为深入,是目前应用较广的一类芯片基质材料。

高聚物材料由于成本低、种类多、可大批量加工、工艺简单以及具有良好的生物相容性等优点,正日益成为微流控芯片的主要材料,其中以PDMS的应用最为广泛。 PDMS是一种具有弹性的硅橡胶材料,通常由PDMS预聚物与其固化剂按照一定比例混合加热聚合而成。 作为制作微流控芯片的基底材料,其显示出了非常好的材料特性,目前已广泛应用于各种毛细管电泳微芯片的制作[16]。 该材料具有良好的绝缘性,且高电压下性能稳定;热稳定性较高,适合加工各种生化反应芯片[17];其良好的生物兼容性和气体通透性,可以用于细胞培养[18];较好的光通透性,能透过波长300 nm以上的紫外光,可应用于多种光学检测系统[19]。 此外,PDMS还具有价格便宜、制作周期短、耐用性好、封装方法灵活(可以和硅、氮化硅、氧化硅、玻璃等许多材料实现很好的密封)等特点[20]。 因为其制作、使用都很方便,因此在短短的几年内PDMS已经成为微流控芯片研究中应用最多的一种材料[9],图1为几种简易的芯片示意图。

| 图1 几种简易微流控芯片示意图Fig.1 Schematic diagram of several simple miacrofluidic chips A.Y-joints microfludic chip; B.T-joints microfluidic chip; C.mixed type of microfluidic chip |

PMMA加工成本低廉,适合大批量生产,目前基于该材料的研究工作开展也较多,有望成为未来商业化规模应用的主流基质。 另外微流控芯片的材料还有PC、聚酰亚胺、环氧树脂等,但应用的均较少。

早期微流控芯片制作技术从微电子领域移植过来,以晶体硅材料为主,对其物理化学性质的研究较充分,加工工艺成熟。 之后工艺应用逐渐拓展此到石英、玻璃等加工领域。 近几年来新的加工手段,如软平版印刷(Soft lithography)[22]、热压(Hot embossing)[23,24,25,26]、注塑(Injection molding)[27]、微机械加工法[28]等被引入微流控芯片的制作,其中,以软平版印刷法的运用最为广泛。

以PDMS为例,具体操作流程如下:首先用匀胶机在高速旋转下于基底材料上(多采用硅片)均匀涂覆一层光刻胶(厚度由几十纳米到几百微米不等)。 依据所采用的光刻胶类型(正胶为光降解型,负胶为光聚合型)设计出相应的含有微通道图案的掩膜。之后将掩膜覆盖在均匀涂覆了光刻胶的基底材料上,紫外灯下曝光一定时间,显影(根据光胶正/负类型分别为曝光/未曝光部分),烘干之后在基底上留下微通道的图案(凸起的图案)。 近来报道的文献[21,22,29,30]中多采用SU-8负型光刻胶,该光刻胶所制作的图案侧壁陡直,可以获得高深/宽比的通道,且对设备和环境要求不高,微结构图案精细,因而受到研究者的广泛青睐。

PDMS单体与其固化剂以10:1(质量比)的比例混合脱泡之后,倾倒在带有微通道图案的基底材料上,加热固化,待完全固化后将PDMS取下,即可获得含有微通道(凹陷的图案)的PDMS模板。 在PDMS模板上用打孔器打孔,之后插入塑料管,然后与另一平坦表面结合可获得微流控芯片。 与 PDMS 相结合的另一平坦表面可以是PDMS 材料,也可是玻璃、石英等[31]。图2为操作流程简易示意图。

微流控芯片最重要的功能之一是以液体为介质,实现可控条件下微通道内各种物质的输运。如果这些物质为单个小分子或离子,在流动场中可被看作是分布的质点并与液体运动一致,这时流动可按照单一流体进行处理,即单相流。 而在许多化学反应和分析中,往往是相同或不同分散相(水相、油相或气相)的流体以相同或不同流速进入微反应器内,从而形成微尺度多相流动。

与宏观流体相比,微流体流动规律的显著特点是由于特征尺度的减少而带来的尺度效应。 这表现为对流动相的黏性力、表面张力等都要加以重视。 同时,微通道表面/体积比的增加使得与表面密切相关的传热、传质、表面物性作用大大增强,流体运动呈现出与宏观尺度下不同的特性。 而宏观情形相似,多相微流动也可用无量纲参数进行机理性描述。 若只考虑无外加作用力的情况,两相流动问题可由2个独立的无量纲参数描述,即雷诺数(Reynolds number, Re)和韦伯数(Weber number, We),可分别表示为 Re=ρUL/μ, We=ρU2 L/σ,其中, U为特征速度, L为特征长度, ρ为密度, μ为黏性系数。 雷诺数是流体惯性力( ρU2 /L)和黏性力( μU/L2)的比值,韦伯数可以看作流体惯性与界面张力相对重要性的量度。 在微流动中雷诺数和韦伯数通常均很小,这说明黏性和表面张力的作用均较重要。

界面张力是指互不相溶的流体交相界面上,由于分子引力不均产生的沿着界面的张力。 界面的曲率会导致界面内外产生压力突变,即拉普拉斯压力 (Laplace pressure),其表达式为Δ P=σ(1 /R1 +1 /R2),其中, σ为界面张力系数, R1和 R2为三维界面的2个主曲率半径。 半径越小,Δ P越大,界面张力引起的流动和压力变化在多相流动演变过程中起着很大作用。

流体在宏观通道中运动时,对流和扩散同时起着重要的作用。 而在微通道中,因为流速很慢、尺寸小,导致雷诺数很小,流体会以层流的方式流动,此时对流的作用相对较小,分子扩散占主导地位,层状流大多应用于溶剂萃取[32,33]。 在微反应器中,常常通过设计折线型、S型微通道或者通过外部控制条件制造湍流来增强两相液体的混合程度,从而提高反应效率。 微流动控制技术中常用的液滴生成方法是通过微通道的设计,使由体积(如注射器泵)或压力(如压力容器)驱动的不相溶的连续相和离散相分别在各自的通道流动,2种流体在通道的交汇处相遇,连续相对离散相进行挤压或剪切作用,促使界面不稳定而断裂,生成离散液滴。 T型结构(如图3(a)所示)是最简单和最早用于研究微液滴形成条件的微通道结构[7,34]。 Y型结构(如图3(b)所示)中连续相对分散相的剪切力较小,因此,仅仅利用Y型结构对微液滴进行操控并不多见,目前一般都是利用T型结构和Y型结构叠加在一起形成的组合结构,对微液滴进行操控[35]。 十字交叉型结构又称双 T 型结构,其最大特点是它可以生成相间且互不干扰的两种微液滴[35](如图3(c)所示)。 在多相微流控系统中,通常采取在连续相中添加表面活性剂的方式来降低界面张力,控制液滴的生成和输运。 表面活性剂浓度的空间分布受流动和分子扩散等因素的影响[36,37],导致界面张力的空间变化,而这些变化又会反过来影响界面流动。

在微尺度情况下,经典的流体力学方程将不再适用,尺度和表面效应将变得非常明显,微混合器的混合机理将变得非常复杂。流体的混合方式大致可分为被动混合以及主动混合两种。

2.2.1 被动混合方式 旋流混合:一种方式是制造曲折管道[30,38,39],从而产生一定程度的旋转流动,进而对流体进行拉伸或者层叠,或是利用增加接触面积来加速混合[40]。 Sudarsan等[41]提出了一种较易制作的平面螺旋形管道,它可以利用流体的不稳定性,从而使得产生一些涡旋,进而促进混合,如图4所示。

对流混合:在微管道中布置一些障碍物来增加流体的混沌程度,进而利用对流效应来提高混合效率[42]。 这些障碍物使得一种流体进入另一种流体,增加了交界面,进而促进了层流流体之间的混合。 另一种加速流体混合的方式是在微管道中加工一些斜向的凹槽,从而引起层流样品之间的交互流动,进而加速混合[43]。 这是因为混沌对流使得层流样品发生拉伸和折叠,从而增大流体之间的接触面积,进而增强样品之间的物质交换。

流体层叠混合:Bessoth等[44]利用流体的层叠原理提出了如图5所示的平面微流体层叠混合器。 实验研究表明,这种微混合器适用于流率在1~200 mL/min的流动,并且可以在15 ms内达到的95%的混合效率。

2.2.2 主动混合方式 一般来说,样品的混合包括最基本的两种方式对流和扩散。 对于特定的扩散系数,若想得到比较好的混合效果,方法之一就是增加混合时间,这种方法适用于直管和弯管。 但是在某些场合下,对于输运速度的要求也很高,此时仅仅依靠样品远远达不到要求,对流的作用也应该被利用起来。 主动式混合器通常通过流体的横向流动来增强混合效果,具体采用的方法有压电方法[45]、气体动力学方法[46]、声学方法[47]、电渗流法[48]等。

自上世纪90年代微芯片反应器的概念被提出以来,研究人员在此方面做了深入的研究,已经制作出许多不同类型的微流控芯片。 基于微流控技术制备的纳米材料种类主要包括:金属纳米材料、氧化物纳米材料、量子点纳米材料等。

金属纳米颗粒由于其自身优异的光、电以及热性能赋予其在电学和光学器件[48]、介电材料[49]、生物成像[50]和高导热流体[51]等方面有潜在的应用前景。 目前,已有研究者于微流体反应器中成功合成出金[52,53,54,55]、银[56]、铜[57]和钯[58]等金属纳米颗粒。

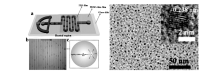

Michael Kohler等[56]利用微流体反应器,将NaBH4溶解在10 mmol/L NaOH中,在聚苯乙烯磺酸钠的存在下还原硝酸银得到了银纳米颗粒(见图6A)。 此材料可以作为合成各向异性颗粒的晶种;在此基础上,又成功合成出尺寸在30~600 μm的银纳米颗粒原位嵌入的聚合物纳米粒子,原位嵌入的银纳米颗粒作为之后接下来银离子沉积的晶核,从而实现了具有表面增强拉曼光谱传感功能的聚合物微粒的合成[59]。 Fu等[21]利用三通道的微流控芯片,以氯代十六烷基三甲基铵(CTAC)为保护剂,NaBH4为还原剂,在室温下合成出具有超薄折叠结构的金纳米片(见图6B)。 通过调节流体流速,可以获得厚度从小于1 nm到几个纳米范围的金纳米片材料,电化学检测显示该材料在葡萄糖氧化过程中显示出非常高的活性;在此基础上,该课题组[22]利用简易Y型反应器,在炭黑的存在下,以聚乙烯吡咯烷酮(PVP)为稳定剂,在NaBH4存在下还原H2PtCl6得到尺寸均一的Pt/C纳米催化剂(见图6C),扫描电子显微镜(SEM)结果显示,材料具有良好的单分散特性,在90 μL/min流速下得到Pt纳米粒子尺寸为2.8 nm。 电化学测试表明,此材料无论在燃料电池正极和负极的电催化反应中均有很好的活性。

| 图6 微流控芯片合成金属纳米颗粒示意图[21,22,56]Fig.6 Metallic nanoparticles synthesized by microfluidic chip[21,22,56] |

Wagner等[60]利用NaBH4作为强还原剂在微流体反应器中制得小尺寸的金纳米颗粒; Kohler课题组[61]利用微流体技术,采用光催化的方法成功合成出2.7 nm的金纳米颗粒;Song等[58]报道了一种基于聚合物微流体反应器合成尺寸可控的钯纳米颗粒方法,该法是通过在四氢呋喃中用三乙基硼氢化锂还原PdCl2实现钯纳米颗粒的合成,所制得的钯纳米颗粒相对于传统工艺尺寸更小;Song等[57]还利用微流体装置成功制备了铜纳米粒子,所制备的铜纳米颗粒尺寸较小(8.9~22.5 nm),并有很好的稳定性。

总之,相较于传统合成工艺,利用微芯片反应器合成金属纳米颗粒具有产率高、产物尺寸均一、单分散性等优点。 基于微反应器的合成方法产品用量少,可以实现反应条件的精确控制,在连续大量合成具有特定形貌、尺寸及晶体结构的纳米材料方面有广阔的发展前景。

氧化物纳米材料由于可以实现对结构的调控、磁性的选择以及化学性质的修饰作用,已经得到了深入的研究和广泛的应用。 TiO2和SiO2由于在颜料、陶瓷、化工和冶金等领域的广泛应用受到研究者们的青睐。

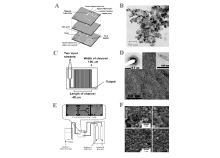

Cabrera等[62]以天然橡胶为材料设计出三层微流控芯片(见图7A),具体过程如下:首先在丙烯酸模具上设计出相应模板(第一层和第三层芯片),之后在模板上逐滴滴入橡胶,65 ℃退火10 h,烘干后将橡胶取下,获得含有相应微通道的橡胶模板。 在第一层与第三层橡胶模板之间插入0.4 mm橡胶为第二层,每层模板之间以乳胶为粘结剂,手动按压粘合,65 ℃烘干到每层芯片完全干燥。 在此芯片基础上合成出金纳米颗粒修饰的Fe3O4颗粒(见图7B),该方法直接在芯片内部设置磁性分离单元,利用Fe3O4的磁性,在反应过程中同步实现产物的合成与分离,所合成的材料既不含有有机溶剂与表面活性剂,也不需经过特殊的热处理过程,即可直接用于药物应用。 Cottam等[63]在微芯片反应器中合成了一维纳米TiO2(见图7C,7D),其具体方法是将加热干燥后的油酸降温后加入到四异丙醇钛(TTIP)溶液中制成溶液a,氧化三甲胺的水溶液为溶液b,溶液a和b分别通入微芯片反应器,然后将芯片放入90 ℃烘箱中反应10 h,最终得到产物。 Shiba和Ogawa[64]采用Y型反应器(见图7E),以TTIP溶液为反应物a',异丙醇的水溶液为反应物b',于Y型反应器混合后通入硬酯胺与异丙醇的混合水溶液(溶液c')中,搅拌24 h,经真空过滤,异丙醇洗涤,60 ℃下干燥24 h,得到硬酯胺杂化的TiO2纳米颗粒(见图7F),SEM结果显示,与传统方法批量合成的材料相比,微芯片反应器合成的材料具有更好的球形形貌和分散性。 在此工作基础上之, Shiba和Ogawa[65]采用同样的体系,在溶液a'中另外加入不同浓度的四正丁氧基锆,合成出尺寸均一、分散性好且比表面积高的锆掺杂硬酯胺杂化TiO2纳米颗粒。 Zhou等[66]通过两相流体微反应器合成了沸石纳米粒子,通过控制温度、流速、微通道长度和老化时间等条件实现了对沸石纳米粒子的尺寸调控。

| 图7 微流控芯片合成氧化物纳米颗粒示意图[62](A,B),[63](C,D),[64](E,F)Fig.7 Oxide nanoparticles synthesized by microfluidic chip[62](A,B),[63](C,D),[64](E,F) |

近年来,具有规整形貌的核壳材料微球由于其在药物缓释、轻质填料、催化反应、色谱分离、光子带隙材料中的潜在应用,受到许多研究者的关注,其中TiO2包覆的SiO2材料因其具有良好的催化性能而备受瞩目。

Khan和Jensen[67]设计出多步微流控芯片反应器实现了SiO2/TiO2核壳材料的合成。图8是我们绘制出的其简易流程。 具体实验设计如下:在SiO2的乙醇溶液(含少量水)中通入N2气,交替产生流体相与气相,之后多步加入低浓度四乙氧基钛(TEOT)溶液,水解实现TiO2包覆,生长沉化得到SiO2-TiO2核壳材料。 N2气的存在不仅实现了两相交替的分段反应,获得材料生长停留的窄尺寸分布,同时也加速TEOT与分散相SiO2颗粒的快速混合。 采用微流控芯片多步反应器,不仅解决了传统批量、半批量合成中包覆壳层过厚、二次成核以及产物聚集的问题,同时也实现了低浓度下高质量产物的大量合成。 Luo等[68]以PMMA为基底材料制成同轴微流体反应器,采用两相反应体系合成出TiO2-SiO2核壳结构纳米颗粒。 具体方法将钛酸四丁酯(TBOT)分散在石蜡中,再将SiO2溶胶逐滴加入,TBOT在水-油界面发生水解生成TiO2薄层,实现对SiO2的包覆从而形成核壳结构,产物经正辛烷洗涤后冷冻干燥,在空气气氛下500 ℃烧结4 h得到最终产物。

半导体纳米材料具有光电催化特性、光电转换特性以及特异的电学特性等,具有广泛的应用前景。 基于微流体合成反应器合成量子点纳米材料,目前已有相关报道。

2002年,Edel等[69]首次报道了利用层流微结构混合器合成CdS纳米材料的方法,通过增加反应物的流过时间,合成了不同尺寸的单分散纳米颗粒。 Dai等[70]以CdCl2和Na2S为原料,以3-巯基丙酸(MPA)为保护剂同时调控产品尺寸,得到了尺寸在3.2 nm左右均相单分散的CdS纳米颗粒。 Shu等[29]于两相微流体反应器中成功合成出单分散水溶的Ag2S量子点,他们以豆油为油相,AgNO3为原料,MPA为保护剂,合成出了表面带有羧基终端的Ag2S量子点,该材料具有良好的水溶性(如图9)。

由于微芯片反应器合成纳米材料具有耗样少、产率高、操作简单等优异特性,已经被越来越多地应用于纳米材料的合成研究中。 流体在微通道中的流动混合机理也已得到了深入的研究,实现了流动形态的高度可控。 微流体纳米材料合成方法成功地解决了传统批量合成存在的问题,使得所合成材料形态可控,粒径分布窄,几乎达到了单分散性分布,开启了纳米材料合成的新方向。 但是,基于微流控技术合成纳米材料还面临着许多挑战与创新,要制备高质量的微纳米材料,除了微芯片的通道结构设计以外,在时间、空间上对温度、浓度梯度、流速、pH值、介电常数等反应条件的精确控制也是关键因素。 分析方法在微流体合成系统中的集成与在线分析是发展通用微流体制备平台和仪器的必然趋势。 实现多维度合成以及实时监测一体的微流控合成体系仍然需要不断的探索研究。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|