共同通讯联系人:徐蕾,教授; Tel/Fax:0431-85583008; E-mail:Xul646@163.com; 研究方向:纳米材料

通过熔融共混制备了聚2,5-呋喃二甲酸乙二醇酯(PEF)/聚丁二酸丁二醇酯(PBS)共混物,探究了制备PEF/PBS共混物的影响因素,考察了共混温度、共混时间、螺杆转速、共混比例对PEF/PBS共混物力学性能的影响因素,并用示差扫描量热仪、热失重、扫描电子显微镜等技术手段对其热性能和相容性进行了表征。 结果表明,当PBS的含量为15%、共混温度为230 ℃,共混时间为90 s、螺杆转速为150 r/min时,为最佳共混制备条件,此时相容性最好,热性能良好,冲击强度和拉伸强度最大,冲击强度相对纯PEF提高了6倍,拉伸强度提高了近20%,从而大幅提高了PEF的冲击强度,有效地增强了PEF的抗冲击韧性。 这些工作为这一生物基聚酯材料的应用提供了可能。

Co-corresponding author:XU Lei, professor; Tel/Fax:0431-85583008; E-mail:Xul646@163.com; Research interests:nanomaterials

Poly(ethylene 2,5-furandicarboxylate)(PEF)/poly(butylene succinate)(PBS) blends were obtained via melt blending, and the factors, such as the blending temperature, blending time, the screw speed and blending ratio on mechanical properties of PEF/PBS blends were studied in details. Their compatibility, thermal property, and mechanical property were investigated by scanning electron microscopy, differential scanning calorimetry, thermogravimetric analysis, and tensile testing and impact testing. When the content of PBS is 15%, the optimal blending processing conditions are mixing the blends at 230 ℃ for 90 s under the screw rotation speed of 150 r/min. Under the optimal conditions, the compatibility and thermal performance are good, the impact strength and tensile strength are the largest. Compared to PEF, the impact strength and the tensile strength of the blend increase 6 times and approximate 20%, respectively. The results in this work provide a new possibility for the application of biobased polymers.

随着科学和社会的发展,环境和资源问题越来越受到人们的重视。 其中,利用可再生资源制备环保型高分子材料具有重要的研究价值和社会意义。 2,5-呋喃二甲酸(FDCA)是基于可再生资源的二酸,其结构与对苯二甲酸类似,被美国能源部认为是建立绿色化学工业的12种重要的化学品之一[1]。 以生物基FDCA与乙二醇(EG)为原料合成的聚2,5-呋喃二甲酸乙二醇酯(PEF)[2,3]有望成为以石油基对苯二甲酸(PTA)为原料合成的聚对苯二甲酸乙二醇酯(PET)的替代品[2]。 PEF具有优异的热性能,玻璃化温度88 ℃,熔点211 ℃,起始降解温度能达到380 ℃,力学性能良好,拉伸强度56.5 MPa,但是韧性较差,抗冲击性能不好,而且PEF合成成本较高,很大程度上限制了它的研究与应用。 因此对于PEF改性以及应用方面的研究势在必行。

聚丁二酸丁二醇酯(PBS)作为现有的可生物降解材料中加工性能最好的材料,价格相对较低、熔点较高、力学性能良好、抗冲击性能和断裂伸长率较高,但是拉伸强度低,改性后具有广泛的应用前景[4,5,6,7]。 共混可以有效地将不同组分的优点结合在一起,很好的实现材料性能的提高。

目前大部分研究集中在PEF的合成与表征,以及共聚酯方面[8,9],对于力学性能方面的改性研究较少。 本文首次通过PEF中加入PBS熔融共混的方法来增韧改性PEF,并优化加工温度、共混时间、螺杆转速这些加工参数,成功制备了PEF/PBS共混物,并对共混材料的热力学性能进行了研究。

PEF(自制[3],相对分子质量4.3×105);PBS(安庆和兴化工有限公司,注塑级(HX-Z201),相对分子质量1×105)。

DSM xplane型微型双螺杆挤出机及注塑机(荷兰曼迪尼玛公司);Instron5544型电子式万能试验机(美国英斯特朗公司);JJ-20计算机控制记忆式冲击试验机(中国长春市智能仪器设备有限公司);DZF-6050型真空干燥箱(中国上海精宏实验设备有限公司);XL-30ESEM-FEG型场发射环境扫描电子显微镜(荷兰FEL公司);PL303电子天平、Q2000型差热扫描量热仪、Q500型热重分析仪(瑞士梅特勒-托利多仪器有限公司)。

先将PEF和PBS在60 ℃的真空干燥箱内干燥24 h,然后按照配方称料。 在微型双螺杆挤出机设定螺筒温度,螺杆转速,注塑机温度215 ℃,模具温度60 ℃。 按配方比例,先加入PEF熔融60 s,然后再加入PBS混溶,熔融挤出,直接在注塑机模具中注塑成拉伸测试样条及抗冲击样条。

拉伸强度按ASTMD412a规则进行测试,拉伸速率1 mm/min,测试温度为25 ℃;冲击强度按GB/T 1043.1-2008进行测试,简支梁无缺口,最大摆锤能量4 J,冲击速率2.9 m/s;SEM分析,将样品在室温下放置48 h以上,用液氮浸泡后脆断,将其表面喷金后制样,通过SEM观察断口形貌并拍照;DSC分析,高纯氮气氛围,样品先从-50 ℃升温到250 ℃,恒温1 min后,以5 ℃/min降温,然后在以5 ℃/min的速率升温到250 ℃,取第二次升温的DSC曲线;TGA分析,高纯N2气氛围,升温速率10 ℃/min,温度范围30~600 ℃。

2.1.1 共混温度对力学性能的影响 PEF与PBS共混是为了增强PEF的韧性,使其抗冲击强度提高,一定程度上改善PEF的力学性能。 由表1可以看出,共混温度为240 ℃时,冲击强度相比最大,为12.6 kJ/m2,但由于温度较高,共混物熔体变稀,进入移料枪腔体及注塑模具时有溢料情况,共混熔体损失情况较严重,不利于加工制备;当共混温度为230 ℃时,加工状态良好,冲击强度为12.3 kJ/m2,拉伸强度为29.4 MPa,弹性模量为871 MPa,冲击强度相对纯PEF提高了5倍左右,拉伸强度和弹性模量相对于PBS有较大提高。 综合实际加工情况与力学性能比较,PEF/PBS-50%共混物的制备温度为230 ℃时综合性能最佳。

| 表1 共混温度对PEF/PBS-50%共混物力学性能的影响 Table 1 Effect of the blending temperature on mechanical properties of PEF/PBS-50% blends |

2.1.2 共混时间对力学性能的影响 根据表1,共混温度设为230 ℃,采用不同共混时间制备PEF/PBS-50%共混物,见表2。 共混时间为90 s时,共混物的冲击强度为11.9 kJ/m2,拉伸强度为26.2 MPa,弹性模量为818 MPa,冲击强度比纯的PEF提高了将近5倍;虽然拉伸强度和模量对于纯PEF有一定的降低,但对于纯PBS却是极大的提高。 综合整体力学性能,共混物PEF/PBS-50%的共混制备时间为90 s时,增韧PEF效果最好。

| 表2 共混时间对PEF/PBS-50%共混物的力学性能的影响 Table 2 Effect of blending time on mechanical properties of PEF/PBS-50% blends |

2.1.3 螺杆转速对力学性能的影响 共混温度设为230 ℃,共混时间设为90 s,采用不同的螺杆转速制备PEF/PBS-50%共混物,见表3。 共混螺杆转速240 r/min时,抗冲击强度最大,为13.8 kJ/m2,但由于高转速高剪切力的影响,共混物熔体变稀,挤出以及注塑时溢料严重,不利于加工制备。 综合实际加工现状以及共混物的力学性能,较优化的螺杆转速为150 r/min,此时PEF的增韧改性效果最好,其冲击强度为11.9 kJ/m2,拉伸强度为26.2 MPa,弹性模量为818 MPa。

| 表3 不同螺杆转速对PEF/PBS-50%共混物的力学性能的影响 Table 3 Effect of different screw speeds on mechanical properties of PEF/PBS-50% blends |

2.1.4 PEF/PBS共混比例对力学性能的影响 共混温度230 ℃,共混时间90 s,螺杆转速150 r/min,制备了一系列不同比例的PEF/PBS共混物,并对共混物的力学性能进行了研究,结果如表4所示。 从表4中样品的冲击强度可以看出,当PBS的含量不超过15%时,随着PBS含量的增加,共混物的冲击强度增加;当PBS的含量为15%时,冲击强度达到15.5 kJ/m2,是纯PEF的6倍,拉伸强度增大到73.0 MPa;之后随着PBS含量的继续增加,冲击强度与拉伸强度均在下降。 冲击强度和拉伸强度先增后减,这是由于韧性好的PBS加入到PEF中起到了增韧作用,少量的PBS和PEF有一定的相容性,使PEF韧性增强。 但当PBS的含量过多时,PEF与PBS的相容性变差,PBS分散相颗粒大小不均,使其受到冲击时难于吸收冲击能,从而导致共混物的冲击强度下降。

| 表4 PBS的含量影响PEF/PBS共混物的力学性能 Table 4 Effect of PBS contents on mechanical property of PEF/PBS blends |

从表4还可以看出,随着PBS含量的增加,PEF/PBS共混物的弹性模量下降,但在PBS 含量低于15%时降幅较小,随着PBS含量的进一步增加,弹性模量有明显的下降,但即使PBS的含量为50%时,弹性模量仍能达到813 MPa,表明共混物仍然是模量较高的材料。 出现上述现象的原因可能是当PBS含量较低时,共混物中PEF起主导作用,共混物基本保持了PEF的弹性模量。 而当PBS含量较高时,由于PBS的弹性模量与拉伸强度较低,影响了共混物的力学性能,尤其是当PBS含量过多时,PEF与PBS相容性变差,相界面处相互作用力较弱,可能也导致共混物拉伸强度和弹性模量的下降。

2.2.1 热性能分析 从图1 A可以看出,纯PEF的玻璃化转变温度( Tg)为79.2 ℃,含15份PBS的共混物的 Tg为75.0 ℃,表明共混后材料的 Tg有向低温移动和向纯PBS的 Tg(-16.6 ℃)靠拢的趋势,这说明PEF和PBS是部分相容的;另一方面,熔融温度( Tm)的变化也可以证实两者间有相容性。 纯PEF的 Tm为208.7 ℃,而添加了PBS后共混物的 Tm为113.4 ℃,206.6 ℃,向着纯PBS( Tm为114.2 ℃)的方向移动,也可以说明PEF和PBS是部分相容的。 从上述结果可以看出,添加PBS后,共混物的 Tg和 Tm的降低幅度不大,这并不会限制该共混物的应用。

| 图1 纯PEF、PBS和PEF/PBS-15%共混物的DSC( A)和TGA( B)曲线Fig.1 DSC( A) and thermogravimetric analysis( B) curves of pure PEF, PBS and PEF/PBS-15% blend |

从图1 B的TGA曲线可以看出,纯PEF和PBS均有较高的热稳定性:纯PEF的起始热降解温度为397.9 ℃,最大热降解温度为419.5 ℃;纯PBS的起始热降解温度为378.1 ℃,最大热降解温度为405.0 ℃。 由于PEF与PBS热稳定性相近,因此共混物PEF/PBS-15%的热稳定性依然良好,起始热降解温度为378.1 ℃,最大热降解温度为403.1 ℃,也表现出一步分解的形式,这说明添加PBS后,共混物仍有较好的热稳定性。

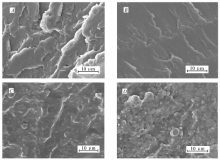

2.2.2 断面形貌分析 为了进一步研究所制备的共混物的微观结构,探究PEF与PBS之间的相容性,采用SEM对其界面形态进行了观察,如图2所示。 当PBS含量不超过15%时,PBS分散于PEF连续相中。 当PBS含量为10%时, PBS以颗粒状分散于PEF中,颗粒较小,相界面模糊;当PBS含量为15%时,PBS与PEF分散粘附紧密,共混物相界面平整,表明PBS和PEF存在最佳的掺杂粘附比例。 当PBS含量继续增加时,共混物的界面形态如图2 C、2 D所示。 PBS含量20%及50%时,可以看出有较多颗粒,PBS微粒均匀分散在PEF基体中,颗粒尺寸在微米以及微米以下,相界面较明显,这表明共混物中两种物料相容性变差。 SEM所示共混物的相形态结构与其力学性能的变化是一致的。

本文通过熔融共混的方法成功的制备了PEF/PBS共混物,并发现随着PBS含量的增加,共混物的冲击强度和拉伸强度呈先上升后下降的趋势;当PBS的含量为15%时,力学性能达到最佳,冲击强度提高了6倍多,拉伸强度提高了近20%,而弹性模量与纯PEF基本保持一致;SEM观察结果也证实了PEF/PBS-15%共混物两相间有非常好的相界面,表明PEF与PBS共混存在最佳共混相容比例,为共混物的加工应用提供了依据;此外,共混的方法制备PEF/PBS共混物,增韧改性的同时,降低了PEF的合成与加工的成本,对今后PEF基聚酯复合材料的研究与发展应用具有指导意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|