以正辛胺为催化剂,硫磺和异丁烯为原料在160~190 ℃条件下通过一步法高压合成硫化异丁烯。 采用气相色谱、红外光谱和1H NMR谱等技术手段分析了产物硫化异丁烯的化学组成。 分析结果表明,产物中含有链状和环状的叔丁基多硫醚,其中链状多硫醚是主产物,同时伴有副产物4-甲基-3 H-1,2-二硫杂茂-3-硫酮(MDTT)、叔丁基硫醇和少量的尾气如H2S产生。 硫化过程中主要的副反应是碱催化下硫磺与异丁烯的脱氢反应,生成MDTT和H2S,H2S与异丁烯进行马氏加成反应生成叔丁基硫醇,叔丁基硫醇与硫磺反应生成链状的叔丁基多硫醚。

Sulfurized isobutylene was prepared from sulfur and isobutylene via high pressure one-step method at 160~190 ℃ with n-octylamine as catalyst. GC, FT-IR and1H NMR analyses of the final products show that it contains chain-like and cyclic polysulfides, chain-like polysulfides are main products, accompanied with the byproducts 4-methyl-3 H-1,2-dithiole-3-thione(MDTT), tert-butyl mercaptan, and a small amount of exhaust gas such as H2S. The formation of MDTT and H2S is the result of the hydrogen abstraction reaction from isobutylene catalyzed by alkali in the sulfurization process. H2S then reacts with isobutylene by Markovnikov addition to the formation of tert-butyl mercaptan which is converted to linear polysulfides by reaction with sulfur.

硫化异丁烯是一种润滑油极压抗磨添加剂,由于其硫含量高、极压抗磨性和油溶性好,因此广泛用于齿轮油、金属加工油和润滑脂中。 硫化异丁烯的工业化生产工艺主要有二步法和一步法两种。 传统的二步法合成工艺包括异丁烯的硫氯化和硫化脱氯两个步骤。 这种方法以异丁烯、一氯化硫、硫磺、碱金属或碱土金属硫化物等为主要原料,在催化剂作用下经过加合反应和硫化钠脱氯反应,最后经碱精制得到含硫量为42%~45%的硫化异丁烯产品[1,2]。

由于两步法合成工艺选用一氯化硫做硫化剂,反应中放出大量的HCl、H2S等强腐蚀性气体,对设备的腐蚀和环境的污染比较严重,再加上废水、废渣(含氯化钠和硫化物),使三废处理困难,生产工艺复杂,已经处于被淘汰的边缘。 基于环保的要求,近年来逐渐采用一步法高压合成硫化异丁烯的生产工艺[3,4,5,6,7],该工艺采用硫磺和异丁烯为原料,以无机或有机碱的水溶液为催化剂,直接进行高压合成反应制备硫化异丁烯。 与两步法合成相比,表面上看生产工艺较为简单,不含氯,生产成本也较低廉。 但是,一步法高压合成使用的催化剂水溶液用量很大,合成1吨产品产生废催化剂水溶液约为0.5吨[8],如何处理生产中产生的大量废催化剂水溶液,是一步法合成面临的难题。 目前,根据上述两种生产工艺,硫化异丁烯可以分为两大类,二者在结构和性能方面都存在差异。 两步法反应得到的产物是具有环状结构的多硫醚,分子通式可表达为(C4H8) xS y (x: y=1 ~2, x≥2),其中具有十六元环结构的C16H32S8已被成功的分离出来,通过单晶解析明确了晶体结构[9]。 两步法合成的环状多硫醚具有硫含量高、极压抗磨性能好、对铜片腐蚀性小等优点。 对一步法合成来说,如果不发生任何副反应,硫磺(S8)分子在碱性催化剂作用下开环形成硫离子[10],硫离子然后与异丁烯的双键进行加成反应,形成具有环状结构的硫化异丁烯。 但是,一步法高压合成的硫化异丁烯通常为混合物,结构为(C4H9) xS y (x: y=1 ~2, x≥2),其具体的组成与硫磺和异丁烯的投料摩尔比密切相关。 当硫原子数 y=3时,产品性能最好[11,12]。 相比于两步法合成的环状硫化异丁烯,一步法高压合成的硫化异丁烯具有运动粘度低,颜色浅、活性高、抗氧化能力强等特点,但当硫原子数 y≥4时,对铜片的腐蚀性较大[13],使用时需要添加腐蚀抑制剂[12]。

目前,人们对一步法高压合成硫化异丁烯的反应机理缺乏深入系统的认识,文献[3,6,7]报道以浓氨水作为催化剂,硫磺、异丁烯和NH3摩尔比1:1:1合成产物结构为 t-C4H9-S x-C4H9- t多硫醚,该反应使用的催化剂浓氨水用量非常大,在160~200 ℃反应条件下,硫磺可以与水发生反应生成H2S、H2S2O3和

HP-5890型气相色谱仪(美国Hewlette-Packard 公司),Perkin-Elmer Spectrum GX型傅里叶变换红外光谱仪(美国PE公司),Bruker AV 500MHz型核磁共振仪(瑞士Bruker公司),Metrohm 809型自动电位滴定仪(瑞士万通公司),250 mL高压反应釜(大连通达反应釜厂)。

异丁烯(大连光明特种气体有限公司),纯度99.5%;工业硫磺(中国石油化工集团公司普光气田分公司),纯度99%;正辛胺(国药集团化学试剂有限公司),分析纯;柱层析用硅胶(国药集团化学试剂有限公司),109~150 μm;二氯甲烷(国药集团化学试剂有限公司),分析纯。

首先将85.0 g(2.65 mol)工业硫磺加入到250 mL高压反应釜中,然后加入2.63 g(0.02 mol)正辛胺作为催化剂,最后盖上釜盖加固密封。 使用2.0 MPa高纯N2气对反应釜内的空气进行置换吹扫3次,最后释放至常压。 将异丁烯储罐放在电子天平上,通过不锈钢管线连接至反应釜,打开阀门通入异丁烯,根据电子天平减小的示数通入75.0 g(1.33 mol)异丁烯,异丁烯加入完毕后开始搅拌(转速约200 r/min)。设置反应釜温度160 ℃(控温精度±0.5 ℃),打开程序升温,开始对反应釜加热,每10 min记录一次反应釜内的温度和压力。 反应一段时间后当反应釜内的压力不再下降时,停止加热,自然冷却至室温。 打开反应釜的放气阀门进行排气,使用气袋共收集尾气总计1.4 L(20 ℃,100 kPa)。 最终收集到釜内液体产物159.75 g,质量收率为98.2%。

尾气组成分析:使用气相色谱仪对釜内排出气体进行分析,进样器温度100 ℃,柱温80℃,检测器温度100 ℃。 N2气作为载气,压力为0.2 MPa,流量为30 mL/min,参比气30 mL/min。 通过峰面积归一化法确定的是尾气中各组分的摩尔分数,然而尾气中的各组分可近似视为理想气体,根据理想气体的状态方程方程可知,尾气的体积百分数近似地等于摩尔分数。

液体产物分析:合成产物的1H NMR波谱测量,采用四甲基硅烷TMS作为内标,溶剂为CDCl3;FT-IR采用溴化钾压片法测定,光谱分辨率4 cm-1,测量范围4000~400 cm-1。 硫醇硫测定采用自动电位滴定仪,按GB/T 1792-88测定石油产品硫醇硫的要求测定。 柱层析采用ID 22 mm×H 400 mm玻璃层析柱,以二氯甲烷为淋洗剂。

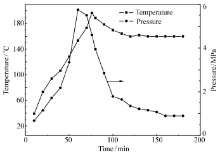

图1给出的是一步法高压合成硫化异丁烯反应过程中温度和压力随时间变化的曲线。 从图1可以看出,起始阶段温度和压力随着时间的增长而增大,60 min时釜内压力最高升至5.75 MPa,然后开始下降。 反应至76 min时,釜内温度最高升至196.4 ℃,然后开始缓慢下降。 由于反应釜是程序控温(设定160 ℃)并且无冷却装置,因此可断定该反应是放热反应,同时可明显地观察到在80~100 min时间内压力下降速度非常快,这说明此时反应速率比较大。 160 min时压力降至0.9 MPa,随后釜内压力基本不变,说明160 min时釜内反应基本完成。

表1给出的是反应结束后尾气组成的分析数据。 从表1可看出,尾气的主要成分是未反应完全的异丁烯。 H2S的存在表明反应过程中可能发生了脱氢反应,H2S再与异丁烯进一步发生加成反应生成叔丁基硫醇。 此外,尾气中还发现了丙烷和异丁烷。 丙烷的生成表明在硫化反应过程中异丁烯可能发生了C—C键的断裂,异丁烷的存在表明异丁烯发生了加氢反应。

| 表1 反应釜内尾气的组成 Table 1 The compositons of exhaust gas in the autoclave |

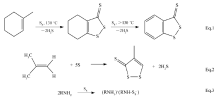

在碱存在下,元素硫直接与有机化合物反应是一种通用的硫化方法。 通常,反应产物是复杂的混合物。 硫磺可以和烷烃化合物发生脱氢反应,例如环己烷在高于200 ℃时可以与硫磺反应生成苯和

当异丁烯与硫磺直接反应时,产品中含有硫酮组分,例如4-甲基-3 H-1,2-二硫杂茂-3-硫酮(4-Methyl-3 H-1,2-dithiole-3-thione,简称MDTT),反应式见Eq.2。 该方法合成的硫化异丁烯硫含量(即硫磺与异丁烯摩尔比)越高,MDTT含量也越高[18]。 正是由于硫磺和异丁烯反应过程中发生了脱氢反应,生成了H2S,所以在尾气的气相产物中检测到H2S的存在。

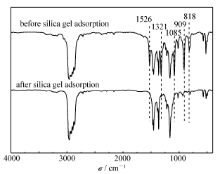

液相产物的硫醇硫含量为5994 μg/g,折算成叔丁基硫醇的质量分数为1.68 %。 产物的红外吸收光谱图(图2)中,1526和909 cm-1处两个较强的吸收峰分别对应MDTT中

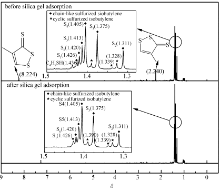

合成产物的1H NMR谱图如图3所示。 从图3可以看出,合成产物的1H NMR谱图中有多个峰,化学位移 δ 2.240和8.224对应的是MDTT(SDBS No.8891)。 该物质的生成,意味着硫磺与异丁烯在高温、高压的条件下发生脱氢反应后生成黑色的MDTT和H2S,这也证实了上述FT-IR的分析结果。 化学位移 δ 1.311~1.426的多个峰归属于多硫醚化合物,其中 δ 1.311、1.375、1.405、1.413、1.420和1.426对应的是链状的(C4H9)2S y(1≤y≤6),与文献[19]报道数据吻合。 从对峰面积的积分上看,这些链状多硫醚化合物是一步法高压合成硫化异丁烯的主要产物,它是由异丁烯、硫磺和H2S发生反应生成[19]。 起始加入的反应原料没有H2S,由于缺少氢原子的来源,理论上硫化反应中不能生成链状多硫醚化合物。 但是在高温高压的条件下,由于硫磺与异丁烯发生脱氢反应生成了H2S,所以有链状多硫醚化合物(C4H9)2S y (1≤y≤6)的生成。 化学位移 δ 1.328、1.339和1.390对应的是环状多硫醚化合物(C4H8) xS y (x: y=1 ~2, x≥2),Sobik等[20]在对环状多硫醚化合物的研究中,已经证实了上述峰对应的是环状多硫醚化合物,从对峰面积的积分上看(与链状的多硫醚相比较),这些环状多硫醚化合物不是一步法高压合成硫化异丁烯的主要产物,而是由异丁烯和硫磺在高温高压和催化剂的共同作用下直接发生环加成反应生成的。 合成产物图中的 δ 1.436的峰对应的是叔丁基硫醇,它来自异丁烯和H2S加成反应产物。 合成产品经过硅胶吸附处理后,1H NMR图中只含有环状和链状多硫醚化合物的峰,MDTT和叔丁基硫醇的峰则全部消失。 这是由于MDTT和叔丁基硫醇的极性较强,在硅胶吸附处理过程中被吸附在硅胶上,而环状和链状的多硫醚化合物极性较弱,吸附较少,所以处理后的样品没有观察到MDTT和叔丁基硫醇的存在。

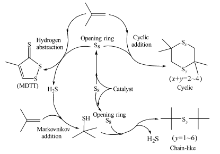

在无水条件下,正辛胺催化硫磺和异丁烯的一步高压反应机理如Scheme 2所示。 首先是正辛胺催化硫磺(S8)分子开环形成硫离子(Scheme 1 Eq.3)[21],然后硫离子再与异丁烯发生两种类型反应:一种是环加成反应生成环状多硫醚化合物(C4H8) mS n (m: n=1 ~2, m≥2);另一种是硫磺和异丁烯发生脱氢反应生成MDTT和H2S,H2S再与异丁烯发生加成反应生成叔丁基硫醇,叔丁基硫醇最后再与开环的硫离子反应生成链状多硫醚化合物(C4H9)2S y(1≤y≤6)。

以正辛胺为催化剂,异丁烯与硫磺在160~190 ℃下直接反应生成硫化异丁烯。 合成的产物中以链状多硫醚为主,同时还有少量的环状多硫醚和副产物MDTT。 环状多硫醚是异丁烯和硫磺的直接环加成反应的结果;链状多硫醚是硫磺与异丁烯发生脱氢反应生成MDTT和H2S,然后H2S进一步与异丁烯反应生成叔丁基硫醇,叔丁基硫醇再与硫磺反应生成的。 由于硫磺与异丁烯在高温条件下发生脱氢反应,导致副产物MDTT的生成。 因此,一步法高压合成硫化异丁烯的过程中要想避免副产物MDTT的生成,可以采取在合成的原料中加入适量硫化氢的方法来抑制异丁烯脱氢副反应的发生。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|