采用浸渍法将磷钨酸及其盐[TEAH]3PW12O40负载到活性炭上制备出HPW/AC和TEAPW/AC 2个系列的催化剂,并用IR、XRD、N2-吸附脱附和NH3-TPD等技术手段对它们的结构和酸性进行了表征。进一步,以P2O5为磷酸化剂考察了上述催化剂在功能性磷酸酯—甲基丙烯酸- β-羟乙酯磷酸酯合成中的催化性能。结果显示,上述催化剂在该酯化反应中不仅具有很高的活性,而且由于催化剂的微孔结构抑制了双、三酯的生成,明显提高了单酯的选择性。在优化的反应条件和催化剂上,酯化率可达94%,单酯选择性可达95%。且催化剂高度稳定,可以重复使用。该催化剂和催化工艺不仅克服了磷酸酯合成中使用含氯原料的缺点,而且大大提高了产物中单酯的含量。

Two series of catalysts, HPW/AC and TEAPW/AC, were prepared by impregnating tungstophosphoric acid and [TEAH]3PW12O40 solution on active carbon. The structure and acidic property of these catalysts were characterized by IR, XRD, N2 adsorption-desorption and NH3-TPD techniques. Then these catalysts were used to catalyze the synthesis of 2-methacryloyloxyethyl phosphate, a functional phosphate, by using P2O5 as phosphorylation agent. These catalysts possess not only high activity but also high selectivity for the mono(2-methacryloyloxyethyl) phosphate since the formations of di(2-methacryloyloxyethyl) phosphate and tri(2-methacryloyloxyethyl) phosphate are restricted by the micropores of catalysts. Under the optimum conditions and on the optimal catalyst, the total ester yield and the selectivity of mono(2-methacryloyloxyethyl) phosphate are 94% and 95%, respectively. The catalyst can be isolated and recycled with high stability. This catalytic process not only avoids using chlorine-containing reagent in the synthesis, but also greatly increases monophoshpate content in the product.

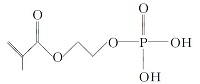

磷酸酯是一种性能良好、应用广泛的新型阴离子表面活性剂,被广泛应用于化妆品、皮革加脂剂、纺织、杀虫剂、阻燃剂、抗静电剂、涂料、食品、保健品和医药等领域。基于磷酸酯的优异性能,将其分子中引入烯键制备功能性磷酸酯单体,使其通过与聚合物共聚而应用于防腐乳液[1,2]、金属涂料[3,4]、牙科粘结剂[5]、反应型阻燃剂[6]等材料,已成为磷酸酯制备的一个新热点。甲基丙烯酸- β-羟乙酯磷酸酯就是上述领域中常用的功能性磷酸酯,其单酯结构如下:

磷酸的酯化产物中一般含有磷酸单酯、双酯和三酯。单酯具有水溶性、乳化性、抗静电性好的优点,用途更为广泛。且在金属涂料和牙齿粘结剂中,单酯由于具有两个P—OH基团,更容易与金属和牙齿中的Ca2+离子螯合,因而高单酯含量的功能性磷酸酯有利于提高涂料或粘结剂在金属或牙齿上的附着力。而对于阻燃剂,等量磷酸酯中单酯的含磷量最高,阻燃效果最好,所以提高产品中单酯的含量也是磷酸酯阻燃剂制备中期待解决的问题。

甲基丙烯酸- β-羟乙酯磷酸酯通常由甲基丙烯酸羟乙酯(hydroxyethyl methacrylate,HEMA)与POCl3反应后水解制得[5,7,8]。通过控制反应条件,该法虽能得到单酯含量较高(80%~90%)的产物,但反应中会产生HCl,腐蚀设备,污染环境;且POCl3毒性大、强烈发烟也增加了操作的危险性。为了避免这些问题,近年来一些研究者探索用其它非氯磷酸化剂(H3PO4、P2O5、焦磷酸等)作磷源来合成功能性磷酸酯。如李顺[2]、岳斌[4]以P2O5为原料合成了用于金属涂料的甲基丙烯酸- β-羟乙酯磷酸酯,在最佳反应条件下,酯化率达91%~92%,单酯含量可达55%~56%[4]。陈凌霞等[9]以P2O5为原料合成了用于滤光材料的甲基丙烯酸- β-羟乙酯磷酸酯,通过改变HEMA和P2O5的摩尔比以及水解条件,可以调节单、双酯的比例。采用反应后加水水解的方法,单酯率可达约63%[9]。此外,以H3PO4和P2O5作磷酸化剂制备其它长链和短链功能性磷酸酯的合成也见诸报道。如长链的甲基丙烯酸羟癸酯磷酸酯的合成[10],其单酯含量能达到约98%。但短链的甲基丙烯酸羟丙酯磷酸酯的合成[11],单酯率仍只能达到约70%。需要指出的是,上述这些合成都没有涉及催化剂以及催化工艺。

本文用P2O5作磷酸化剂,活性炭负载的多金属氧酸盐作催化剂用于甲基丙烯酸- β-羟乙酯磷酸酯的合成,不仅利用催化剂的高活性提高了反应的酯化率;而且利用载体的微孔结构,限制了双酯、三酯等大分子产物的生成,提高了单酯的选择性,从而可获得高单酯含量的酯化产物。

磷钨酸(H3PW12O40· nH2O,HPW,国药集团化学试剂有限公司)、三乙胺(TEA,国药集团化学试剂有限公司)、甲基丙烯酸羟乙酯(HEMA,阿拉丁试剂(上海)有限公司)、P2O5(上海凌峰化学试剂有限公司)、活性炭(AC,中国林科院林产化工研究所江苏溧阳活性炭联合工厂)以及其它所用试剂、溶剂(国药集团化学试剂有限公司)均为市售分析纯。

Tensor-27型红外光谱仪(德国Bruker公司),KBr压片,扫描范围为4000~400 cm-1,分辨率4 cm-1。D/max-rc 型转靶X射线衍射仪(日本理学公司),Cu Kα射线,管电压40 kV,管电流100 mA。Micromertics ASAP 2020 M型吸附仪(美国麦克仪器公司),样品于150 ℃预脱气6 h。FINESORB-3010C型程序升温化学吸附仪(浙江泛泰仪器有限公司),样品在He气流下升温至400 ℃活化2 h,然后室温吸NH3 30 min,再以15 ℃/min的速率升温至400 ℃脱附,记录NH3-TPD谱图。

1.2.1 HPW/AC系列 首先按文献[12]方法对商品活性炭(AC)进行预处理,具体操作如下:分别用0.1 mol/L的NaOH和HCl溶液浸泡洗涤AC,然后将其置于30% (体积分数)的HNO3溶液中回流2 h,过滤,充分水洗至中性,烘干备用。

然后将处理过的AC加到HPW的水溶液中(固液比≈0.3),搅拌24 h。80 ℃下将水蒸干,再于80 ℃烘箱中进一步烘干,备用。所得样品记为 X%HPW/AC。其中 X%代表催化剂中HPW的质量分数(即HPW的负载量)。

1.2.2 TEAPW/AC系列 首先按文献[13]方法用TEA和HPW合成 [TEAH]3PW12O40(TEAPW)。然后将TEAPW溶于适量乙腈中,再加入一定量预处理过的AC(固液比≈0.16),搅拌24 h。70 ℃下将乙腈蒸干,再于70 ℃烘箱中进一步烘干,备用。所得样品记为 Y%TEAPW/AC。其中 Y%代表催化剂中TEAPW的质量分数(即TEAPW的负载量)。

9.36 g(0.072 mol)的 HEMA置于三颈烧瓶中,搅拌下分批加入4.26 g(0.03 mol)的P2O5(加入过程中温度维持在60 ℃以下)。升温至80 ℃,待P2O5完全溶解,加入一定量的催化剂。80 ℃反应4 h,然后升温至90 ℃,加入0.76 mL去离子水水解3 h,得粘稠悬浊液。滤除催化剂并旋蒸去水后得无色粘稠的液体产物,其IR结果显示为甲基丙烯酸- β-羟乙酯磷酸酯。

反应产物中单、双酯以及游离磷酸的量由混合指示剂法[4,10,14,15]滴定测得。具体如下:准确称取约1.5 g上述滤去催化剂的液体产物,溶于50 mL无水乙醇,滴加2~3滴0.1%甲基红指示剂,用氢氧化钾标准溶液滴定至橙色,记录所消耗的氢氧化钾溶液的体积 V1。再滴加4~5滴0.1%酚酞指示剂,继续用氢氧化钾标准溶液滴定至粉红色,记录所消耗的氢氧化钾溶液的体积 V2。然后加入10 mL 10%的氯化钙水溶液,生成白色沉淀,且释放出的HCl使溶液变成无色,继续用氢氧化钾标准溶液滴定至粉红色,记录所消耗的氢氧化钾溶液的体积 V3。由下式计算单、双、三酯及其游离磷酸的物质的量 n,继而求算酯化率、 产率和单酯选择性。

n(磷酸)= V3 ×c×10-3×( m0 /mi)

n(单酯)=( V2 -V3) ×c×10-3×( m0 /mi)

n(双酯)=( V1 -V2) ×c×10-3×( m0 /mi)

n(三酯(包括其它含磷产物))=2 n(投入反应体系的P2O5)- n(磷酸)- n(单酯)- n(双酯)

酯化率/%=[( n(单酯)+ n(双酯)+ n(三酯))/(2 n(P2O5))]×100

单酯产率/%=[ n(单酯)/(2 n(P2O5))]×100

双酯产率/%=[ n(双酯)/(2 n(P2O5))]×100

三酯产率/%=[ n(三酯)/(2 n(P2O5))]×100

单酯选择性/%=[ n(单酯)/( n(单酯)+ n(双酯)+ n(三酯))]×100

式中, c为氢氧化钾标准溶液的浓度, mi为滴定所取反应产物的质量, m0为反应产物的总质量。

图1为HPW/AC和TEAPW/AC系列样品的IR谱图。由图1可见,纯HPW和纯TEAPW在1200~700 cm-1区均出现4个Keggin结构特征峰。负载后,样品在相应区域内也出现了这些特征峰,且随着负载量的增加,峰强增大。表明负载样品上的活性物种保持了原有的Keggin结构;且负载量越大,载体上的活性物种越多。

图2为HPW/AC和TEAPW/AC系列样品的XRD谱图。由图2可见,当负载量≤30%时,两系列均没有明显的衍射峰出现,表明负载量低时活性物种可均匀地分散在载体表面。当负载量≥40%时,出现了HPW或TEAPW的特征衍射峰。表明随负载量增加,样品中活性物种的分散度下降,开始形成聚集态的HPW或TEAPW晶相。

样品的N2吸附-脱附等温线(略)显示,纯活性炭的等温线接近Ⅰ型,并具有H4型滞后环,表明其具有微孔结构(孔径<2 nm)和尺寸均匀的狭缝状孔道[16]。负载HPW或TEAPW后,等温线的形状保持不变,但随负载量增加,吸附量逐渐降低。表1给出了它们的表面积和孔容数据。可见,随活性物种负载量增加,样品的表面积和孔容逐渐减小。这一方面是由于随负载量增大,样品比重增加,导致单位质量样品的表面积和孔容减小;另一方面则是由于活性物种进入到载体的孔道中,导致孔内表面减小,孔容下降。

| 表1 样品的表面积、孔容及NH3-TPD脱附峰温度 Table 1 Surface area, pore volume and Tmax in NH3-TPD of samples |

两系列样品的表面酸性采用NH3-TPD技术检测。在50~400 ℃区间,所有样品上存在着峰温<270 ℃的弱酸中心(见表1)。对强酸性的HPW来说,这一弱酸中心显然是其与载体发生相互作用的结果。活性炭上的碱性含氧基团会与HPW发生酸-碱作用[17,18],从而降低HPW自身的酸性。随负载量增加,脱附峰温上升(即样品的酸强增大);这是因为随负载量增加,聚集的晶态物种增加;而这样的物种与载体的相互作用弱,其自身的酸强较大。比较HPW/AC和TEAPW/AC系列的样品,前者的脱附峰面积(即酸量)大于后者,前者的脱附峰温(即酸强)亦高于后者,尤其当负载量≥30%时(见表1)。这是由于HPW的酸性高于TEAPW的缘故。尤其当负载量较高、与载体的作用较弱时,HPW本身的强酸性就凸显出来了;而对酸性较弱的TEAPW来说,与载体作用与否对其酸性的影响不甚明显。

2.2.1 HPW/AC系列催化剂的催化性能 以P2O5作磷酸化剂进行酯化反应,主要得到磷酸单酯和双酯,还有少量的三酯和游离磷酸。不用催化剂或仅使用活性炭作催化剂时的活性相似,但较低;而双酯产率较高,影响了单酯选择性。使用纯HPW作催化剂,酯化活性明显提高,体现了酸对反应的催化作用。其中单酯产率的增幅较大,而双酯的生成却受到抑制。这可能是因为酸催化剂主要加速了磷酸的第一步酯化,大量的HEMA消耗于这一步中生成单酯,导致进一步的深度酯化因体系中HEMA浓度减小而受到抑制。当HPW用量(占反应物总质量的百分数)≥3%时,酯化率和单酯选择性趋于稳定,分别达98%~99%和~79%。同时,对反应条件的考察表明,HEMA与P2O5的配比、反应的温度和时间、以及水解时的用水量等对酯化率和单酯选择性均有不同程度的影响。综合酯化率和单酯选择性两方面因素,筛选优化出了最佳反应条件(如实验部分1.3节所述),本文催化性能实验均在此条件下进行。

我们也对一些固体酸催化剂,如Hβ和HZSM-5沸石的催化性能进行了考察,发现在相同的反应条件下,它们的活性(酯化率)不如HPW,但对双、三酯的抑制作用却高于HPW,导致单酯选择性更高。这一结果显然来源于沸石孔道的择形作用。这提示我们,将HPW负载于孔性载体上,有可能在保持其高活性的基础上进一步提高单酯选择性。考虑到孔道尺寸和HPW在载体上的附着力,活性炭是一个不错的选择。

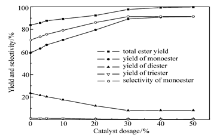

将HPW负载到活性炭上后,反应情况与纯HPW非常相似。图3给出了以10%HPW/AC作催化剂的反应结果。可见,随催化剂用量增加,酯化率、单酯产率和选择性均上升,而双酯产率明显下降。当催化剂用量达30%(即活性组分HPW用量达3%)时,活性、选择性趋于稳定,与纯HPW作催化剂时的情况完全对应,说明对负载型催化剂,催化剂用量仍取决于其中的活性组分量。稳定后酯化率可达98%~99%,单酯选择性~91%。值得注意的是,HPW负载后,尽管酯化率与负载前基本一致,但对双、三酯的抑制作用更加明显,从而将单酯选择性从~79%提高到~91%,显示了负载型催化剂的优越性。这应该是载体孔道为催化剂带来择形作用的缘故,即活性炭的微孔限制了单酯转化为大体积的双、三酯,从而提高了单酯的选择性。

由上可见,负载型催化剂中活性组分用量须≥3%,才能达到最佳的活性、选择性。对10%HPW/AC来说,意味着催化剂用量须≥30%。如果提高HPW在催化剂中的负载量,是否可以降低催化剂的用量?图4给出了活性组分用量相同(HPW均占反应物总质量的3%)但负载量不同的催化剂的催化性能。可见,在活性组分用量固定的情况下,随HPW负载量增加(即催化剂的用量减少),酯化率基本不变,但双、三酯增加,单酯选择性降低,逐渐接近纯HPW。这可能是由于负载量越高,催化剂的孔容越小(见表1),微孔被堵塞的情况越严重。这样反应物进入孔道变得困难,反应更多地在外表面进行,催化剂起不到择形限制作用,导致双、三酯增多。另外,负载量越高,催化剂的酸性越强(见表1),这也可能导致孔内未扩散离开的单酯深度酯化为双、三酯,从而降低单酯选择性。所以要获得高的活性和单酯选择性,采用用量≥30%的10%HPW/AC样品比较合适。

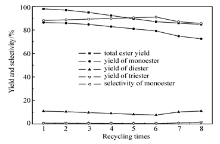

为了考察催化剂的重复使用情况,用30%HPW/AC作催化剂,反应后将其过滤分离,经简单洗涤后干燥回收,并用于下一轮反应。每次反应中催化剂用量保持恒定(均为反应物总质量的10%),重复使用8次,所得结果见图5。可见,随着催化剂使用次数的增加,酯化率有所下降;使用8次后,酯化率从~98%下降至~85%。这一下降主要由单酯产率下降引起,可能是反应过程中,活性组分HPW有少量溶脱流失所致。对回收后催化剂的IR检测(图略)也显示,随使用次数的增加,回收催化剂上的Keggin结构峰越来越小,表明HPW溶脱流失。

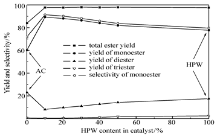

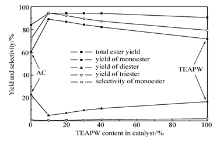

2.2.2 TEAPW/AC系列催化剂的催化性能 考虑到TEAPW在反应体系中基本不溶,不会有溶脱流失问题,也制备了TEAPW/AC系列催化剂。图6给出了活性组分用量相同(TEAPW均占反应物总质量的3.3%)但负载量不同的TEAPW/AC催化剂的催化性能。与纯TEAPW相比,尽管活性组分量相同,但负载后的TEAPW/AC上酯化率有所提高。这可能是因为负载前TEAPW不溶于反应体系,利用率低;负载后,TEAPW分散在活性炭表面,利用率提高的缘故。另外,对TEAPW/AC来说,保持活性组分量不变的情况下,负载量对酯化率没有影响,但随负载量增加,双、三酯增多,单酯选择性降低,与图4非常相似。即载体孔道的择形作用在这里也十分明显。其中用量为33%的10%TEAPW/AC具有最高的活性(94.2%)和单酯选择性(94.5%)。仔细比较图6和图4还可以发现,对相同负载量的样品,TEAPW/AC相比于HPW/AC,不仅酯化率,而且双酯产率略低,导致前者的单酯选择性略高于后者。这可能是由于TEAPW/AC的酸性低于HPW/AC,不利于酯化的缘故。另外,TEAPW的体积略大于HPW,负载后催化剂的孔径更小,也更加不利于双酯的生成。

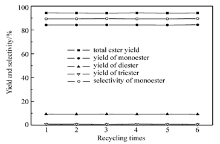

相似地,用30%TEAPW/AC考察了该系列样品的重复使用情况。所得结果见图7。由图7可见,随着催化剂使用次数的增加,酯化活性、单酯选择性基本不变;回收催化剂的IR(图略)也显示TEAPW没有溶脱流失。因此,TEAPW/AC是一类高活性、高单酯选择性,且可以重复使用的甲基丙烯酸- β-羟乙酯磷酸酯合成催化剂。

采用浸渍法制备了2个系列的负载型多金属氧酸盐催化剂HPW/AC和TEAPW/AC。这些催化剂均保留了多金属氧酸盐的Keggin结构,并具有微孔结构和尺寸均匀的狭缝状孔道。随着负载量的增加,活性组分的分散度降低,催化剂的比表面积和孔容下降,催化剂的酸性逐渐增加,且HPW/AC系列样品的酸性大于TEAPW/AC系列样品。

在以甲基丙烯酸羟乙酯和P2O5为原料合成甲基丙烯酸- β-羟乙酯磷酸酯的反应中,两系列催化剂均呈现优异的催化性能。多金属盐酸盐主要加速磷酸的第一步酯化;而载体的孔道择形作用抑制了双、三酯的形成,大大提高了单酯的选择性。反应活性和选择性取决于活性组分的负载量和催化剂的用量。用量为30%的10%HPW/AC催化剂,酯化率和单酯选择性分别可达~98%和91%;用量为33%的10%TEAPW/AC催化剂,酯化率和单酯选择性分别可达94%和95%。但是HPW/AC系列的催化剂在反应中有部分活性组分溶脱流失,而TEAPW/AC催化剂则没有这个问题,重复使用多次,活性、选择性不变。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|