共同通讯联系人:王志敏, 高级工程师; Tel/Fax:021-67619688; E-mail:wang218502@hotmail.com; 研究方向:航空测绘与控制技术

Co-corresponding author:WANG Zhimin, senior research engineer; Tel/Fax:021-67619688; E-mail:wang218502@hotmail.com; Research interests:aero measurement and control technologies

Thermosetting polyimide resins exhibit the best high temperature performance among all matrix resins. Therefore, composites based on thermosetting polyimides have been widely used in modern industry, particularly in the aerospace industry. Herein, the research progress on thermosetting polyimides was reviewed, and some insights were also provided regarding the research trends and outlooks in this field.

先进树脂基复合材料是指以合成树脂为基体、高性能纤维为增强剂的复合材料。 由于具有比模量高、比强度高、抗疲劳、可设计性强、便于大尺寸制件及整体成型等优点, 先进树脂基复合材料已经广泛应用于航空航天、汽车、体育用品和武器装备等领域。 其中, 航空航天工业对轻质、耐高温材料的需求是先进树脂基复合材料发展的主要驱动力[1,2]。

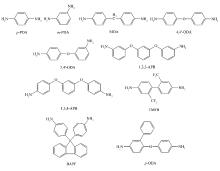

树脂基体性质的是决定复合材料最终性能的关键因素之一, 对复合材料的使用温度、长期热氧化稳定性、力学性能和电性能等起着决定性的作用。 自上世纪60年代以来, 人们先后发展了环氧、酚醛、氰酸酯、双马来酰亚胺、聚酰亚胺等高分子作为先进复合材料的基体树脂。 其中, 聚酰亚胺树脂由于具有极高的耐温等级、优异的高温力学性能和电性能以及相对较好的成型工艺等特性, 自20世纪70年代以来一直是各国竞相研究和开发的重点, 并且已经在航空航天、精密机械、大规模集成电子和微电子等高科技领域得到了应用[2]。 虽然已有文献对热固性聚酰亚胺的研究进展进行性了综述, 但大多为2010年以前的文献[3,4], 并且关于热固性聚酰亚胺树脂结构-性能之间关系的讨论也不够充分。 本文就热固性聚酰亚胺树脂进行了系统的综述, 并对该领域未来的发展进行了展望。 其中, Scheme 1中列出了常见的热固性聚酰亚胺树脂用单体的化学结构及缩写,

表1中总结了常见热固性聚酰亚胺树脂用封端剂的结构及特点,表2总结了常见的热固性聚酰亚胺树脂的牌号以及化学结构。

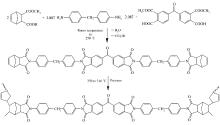

20世纪70年代, 美国NASA Lewis研究中心的Serafini等成功开发了PMR-15树脂, 克服了聚酰亚胺树脂溶解性差和工艺性差的问题[5]。 由于合成方法和加工工艺上的优越性, PMR-15是聚酰亚胺基体树脂领域具有划时代意义的成果, 并且成为第一个广泛使用的高温聚酰亚胺基体树脂, 以其为基础的复合材料可在316 ℃长期使用。 如Scheme 2所示, PMR技术即单体原位聚合技术, 是将芳香四甲酸二甲酯、芳香二胺以及降冰片烯二甲酸单酯按一定比例溶解于甲醇中, 通过溶液刷涂到纤维上制备预浸料, 树脂单体在复合材料热固化时原位聚合生成低相对分子质量预聚物, 然后再通过降冰片烯的高温交联反应固化形成网状结构。 PMR型树脂的特点是粘度较低, 工艺好, 有利于制备高质量的复合材料, 并且所得复合材料交联密度大, 高低温力学性能优异[6,7,8]。 PMR-15/碳纤维复合材料已经广泛用于飞机发动机外涵道、发动机整流罩、风扇系统以及巡航导弹的进气道和整流罩。 但是, PMR-15树脂及复合材料仍有许多缺点, 例如由于含有脂肪结构的封端剂降冰片烯, 其热氧化稳定性较差; 脂肪链交联密度高, 复合材料较脆易发生龟裂; 二氨基二苯甲烷(MDA)单体毒性大; 亚胺化过程产生的水等挥发性小分子易造成复合材料的孔隙率高等, 上述缺点造成PMR-15为基础的复合材料无法满足航空航天器进一步发展的要求[9,10,11]。

为了提高复合材料的使用温度, 美国NASA和空军材料实验室又先后开发了多种改进型的PMR型聚酰亚胺树脂, 如LaRC-160、LaRC-RP46、PMR-Ⅱ-50、V-CAP 、AFR-700B系列等, 其结构组成如表1所示, 这些树脂以六氟二酐(6FDA)取代了二苯酮二酐(4, 4'-DA), 并将MDA改成了二氨基二苯醚(ODA)或对苯二胺( p-PDA)等单体, 树脂的耐热性均有所提高, 所得复合材料的使用温度从过去的316 ℃提高到371 ℃以上, 但是6FDA价格昂贵, p-PDA的引入虽然能提高树脂的耐温等级, 但也造成复合材料的加工性大幅下降, 如复合材料的层间剪切强度从过去的90 MPa以上降低到50 MPa以下[12,13,14,15,16]。

| 表1 代表性的热固性聚酰亚胺树脂的化学结构及组成 Table 1 Chemical compositions of representative thermosetting polyimide resins |

我国耐高温聚酰亚胺树脂的研究始于上世纪70代末, 中国科学院化学研究所开发了KH系列PMR型聚酰亚胺树脂, 其单体结构和工艺路线与NASA的PMR型树脂类似, 在溶剂选择上采用了沸点更高的乙醇, 性能方面达到了美国同类产品的水平[17,18]。 中国科学院长春应用化学研究所对PMR方法进行了改进, 采用醚类溶剂(二氧六环等)并通过加热回流的方式预聚, 不但保持了PMR方法粘度低的优点, 而且游离胺的含量只有传统PMR方法制备的树脂的10%, 树脂的储存稳定性大幅提高。 同时, 中国科学院长春应用化学研究所还用4, 4'-二苯醚二酐(4, 4'-ODPA)和4, 4'-联苯二酐(4, 4'-BPDA)代替PMR-15中的4, 4'-DA, 改进后的复合材料的玻璃化转变温度和韧性均得到了提高[19]。

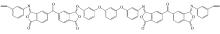

美国于1989年提出了建造超音速客机的计划(High Speed Civil Transportation, HSCT), 并对耐高温基体树脂进行了全面研究, 最终选定了苯乙炔封端的聚酰亚胺基体树脂, 即phenylethynyl terminated imide(PETI)。 如表2所示, 同降冰片烯类封端剂相比, 苯炔基的交联温度为350~370 ℃, 高了将近100 ℃, 因此大大拓宽了聚酰亚胺树脂的加工窗口; 苯炔基固化的产物为芳香结构, 热氧化稳定性得到了显著提高; 同时, 苯炔基封端的聚酰亚胺树脂固化物具有其它热固性聚酰亚胺树脂所不具备的高韧性。 这一系列树脂中最为著名就是NASA Langley研究中心开发的PETI-5(如Scheme 3所示), 采用4, 4'-BPDA、3, 4'-二氨基二苯醚(3, 4'-ODA)(85%)、1, 3-双(3-氨基苯氧基)苯(1, 3, 3-APB)(15%)为单体, 苯炔基苯酐(PEPA)为封端剂, 相对分子质量约为5000, 其纯树脂固化物的玻璃化转变温度为270 ℃, 断裂伸长率可达32%, PETI-5复合材料的长期使用温度可达到177 ℃, 可以经受2万次激烈的反复热形变, 可作为HSCT主翼材料。 由于利用PMR方法无法制得PETI-5的均相溶液, 因此其采用了聚酰胺酸中间体的合成路线改善其树脂的溶解性(如Scheme 3所示), 后期亚胺化过程中有水和其他小分子放出, 从而导致复合材料的孔隙率较高, 同时其较低的使用温度和较高的熔体粘度限制了其进一步的应用[20,21,22,23]。

| 表2 代表性的热固性聚酰亚胺用活性封端剂 Table 2 Representative end-capping groups for thermosetting polyimide resins[48] |

同传统的热压罐方法相比, 树脂传递模塑(RTM)工艺具有成本低、利于复杂结构制件成型、良好的纤维体积控制等优点, 同时, 对树脂的粘度以及粘度稳定性也提出了更高的要求。 Smith Jr.等[24]在PETI-5基础上, 将二胺单体的比例调整为1, 3, 3-APB(85%)和3, 4-ODA(15%), 并将相对分子质量由5000降为为750, 得到适合RTM工艺的聚酰亚胺树脂PETI-RTM, 该树脂在280 ℃的粘度为0.6 Pa·s, 并且可以在280 ℃保持2 h树脂粘度无明显上升, 其纯树脂固化物的玻璃化温度为258 ℃。 为进一步提高树脂的玻璃化温度, Connell等[25]将二胺单体的组成变为1, 3, 4-APB(75%)和3, 4-ODA(25%), 树脂粘度同PETI-RTM相比没有提高, 固化物的玻璃化温度提高到了298℃, 该树脂在NASA的牌号为PETI-298。

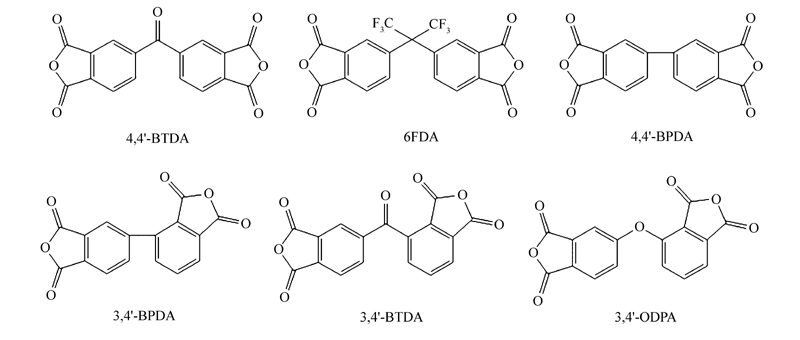

进入2000年后, 以非对称的异构二酐为基础的聚酰亚胺以其较低的熔体粘度、良好的溶解性、较高的玻璃化转变温度以及相当的力学性能而引起人们的普遍关注[26,27]。 日本JAXA的横田力男等提出了TriA-PI的概念, 即无定形-芳香非对称-加成型(amorphous, asymmetric, and addition type)聚酰亚胺基体树脂, 该树脂采用不对称的3, 4'-联苯二酐(3, 4'-BPDA)作为单体。 由于其扭曲、非对称的分子结构, 即使在二胺单体采用4, 4-ODA的情况下, 同等相对分子质量的TriA-PI树脂的熔体粘度只有采用3, 4-ODA和1, 3, 3-APB二胺单体的PETI-5树脂的1/3, 树脂固化物玻璃化温度却高了40 ℃以上, 同时树脂在DMAc里还有较高的溶解度。 同时, 横田力男等[28,29,30]还详细研究了聚合度为4.5的TriA-PI, 其最低粘度只有200 Pa·s(310 ℃), 纯树脂固化物的玻璃化温度达到了343 ℃, 断裂伸长率达到了12%, 显示出了良好的综合性能。

NASA的Connell等[31,32,33]在PETI-RTM和PETI-298的基础上, 用3, 4'-BPDA代替4, 4'-BPDA, 并引入了更刚性的二胺单体如间苯二胺( m-PDA)或2, 2-双三氟甲基联苯二胺(TMFB), 开发了新型的适合RTM工艺的聚酰亚胺树脂PETI-330和PETI-375, 这两种树脂的熔体粘度更低, 同时固化物的玻璃化温度更高, 3, 4'-BPDA的引入同时提高树脂的工艺性和固化物的耐温等级。

国内方面, 中国科学院长春应用化学研究所和化学研究所均开展了以3, 4'-BPDA为基础的聚酰亚胺树脂的研究, 其中中国科学院长春应用化学研究所采用改进PMR方法制备的YHM-500树脂, 树脂固化物的玻璃化温度在400 ℃以上, 可短时耐500 ℃以上高温, 以其为基础的复合材料已经在航空航天等领域得到了应用[34]。 王震等[35,36]采用3, 4'-BPDA、3, 4'-ODA以及4, 4'-ODA为单体, PEPA为封端剂, 开发了适合RTM工艺的聚酰亚胺树脂PI-9731, 树脂在250 ℃时的粘度低于0.3 Pa·s, 在280 ℃的适用期大于2 h, 纯树脂固化物的玻璃化温度达到了410 ℃。 杨士勇等[37]以3, 4'-BPDA为基础, 开发了耐371 ℃的热固性聚酰亚胺树脂KH305、KH306、KH307, 以及耐427 ℃的聚酰亚胺树脂KH309, 该类树脂具有良好的工艺性, 其复合材料也显示出了良好的力学性能。 此外, 该课题组还以PEPA、4, 4'-ODPA以及含氟二胺为单体, 开发了适合RTM工艺成型的聚酰亚胺树脂[38]。

除3, 4'-BPDA外, 方省众等[39]报道了以3, 4'-二苯酮二酐(3, 4'-DA)为基础的PMR型聚酰亚胺树脂, 其熔体粘度比同相对分子质量的以4, 4'-DA为基础的树脂低一个数量级, 显示了良好的加工性能。 Chuang等[40]报道了以3, 4'-二苯醚二酐(3, 4'-ODPA)为基础的聚酰亚胺树脂, 同以3, 4'-BPDA为基础的树脂相比, 以3, 4'-ODPA为基础的树脂的熔体粘度更低, 更适合RTM工艺成型, 但是玻璃化转变温度相对较低, 高温力学性能有所不足。

'> | 图1 以4, 4''-位和3, 4''-位二酐为基础的酰亚胺低聚物流变学行为的比较Fig.1 Viscosity profiles of imide oligomers based on 4, 4''- and 3, 4''-linked dianhydrides |

目前, 韧性较好热固性聚酰亚胺树脂如PETI-5和TriA-PI等, 在制备预浸料的时候多采用酰胺酸的形式, 然后利用高温模压的方式固化成型, 原因在于完全亚胺化的酰亚胺树脂在有机溶剂中的溶解度远远低于工艺要求的30%。 但是, 酰胺酸在热亚胺化的过程中会产生水等小分子副产物, 这些小分子在复合材料中产生气孔且难以除净, 造成最终制件的孔隙率高, 合格率低, 大尺寸、大厚度制件的加工变得非常困难。 如果首先合成完全亚胺化的树脂, 在后期制备复合材料时则仅仅是溶剂的挥发, 而不是200~300 ℃高温亚胺化时产生的小分子水, 挥发分的去除会容易很多, 低孔隙率、大厚度、大尺寸的复合材料制件的加工将变得相对简单。 因此, 开发亚胺化后可溶的聚酰亚胺意义重大[3,4]。 横田力男等[41]报道了一系列以3, 4'-BPDA、4, 4'-ODA和9, 9-双(4-氨基苯基)芴为基础的聚酰亚胺树脂, 该树脂在完全亚胺化以后在NMP中的溶解度仍然大于30%, 非常有利于溶剂法制备预浸料, 后期的复合材料加工过程中无小分子放出, 因此可以得到低孔隙率的复合材料; 但是, 由于采用了刚性的9, 9-双(4-氨基苯基)芴作为单体, 该树脂固化物的韧性较差, 复合材料压制过程中容易产生微裂纹, 并且NMP沸点较高, 仍然难以除净。 横田力男等[42]又报道了一种以均苯四甲酸二酐(PMDA)和2-苯基-4, 4'-二氨基二苯醚( p-ODA)为基础的热固性聚酰亚胺树脂, 由于采用了柔性的、不对称的二胺单体, 该树脂在NMP的溶解度大于33%, 同时纯树脂固化物的玻璃化转变温度大于340 ℃, 断裂伸长率在10%左右, 实现了可加工性、高玻璃化转变温度、高韧性的统一。 最近, 孟祥胜等[43]报道了一系列苯炔基封端的异酰亚胺树脂, 同采用同样单体的酰亚胺树脂相比, 异酰亚胺树脂具有更好的溶解度和更低熔体粘度, 甚至可以溶于四氢呋喃和二氧六环等低沸点溶剂, 非常适合湿法制备预浸料; 同时, 异酰亚胺树脂高温条件下可转化为酰亚胺且无小分子放出, 有利于降低复合材料的孔隙率; 此外, 异酰亚胺树脂可采用的单体范围较广, 可以采用一些刚性很强的二胺单体, 因此纯树脂固化物的玻璃化温度极高, 最高可达460 ℃以上, 该类异酰亚胺树脂具有良好的热和机械性能。

美国的海湾石油公司首先开发了乙炔基封端的酰亚胺树脂Thermid 600, 但由于基体树脂的熔融与乙炔基的交联温度重叠, 造成加工窗口过窄而未能得到实际应用。 为改善这类树脂的加工性能, Landis等[44,45,46]在开发了基于相同单体的异酰亚胺树脂Thermid IP600, 如Scheme 4所示, 同酰亚胺树脂相比, 乙炔基封端的异酰亚胺树脂溶解性得到了很大的提高, 甚至可以溶于丁酮等低沸点溶剂; 同时, Thermid IP600的熔融温度在153~163 ℃之间(Thermid 600的熔融温度为196~222 ℃), 异构化温度在160~230 ℃, 交联温度为180~330 ℃, 加工窗口扩大到了30 min, 但是对于大的复杂的制件仍然过窄, 因此主要以胶黏剂的形式来使用。 最近, 周恒等[47]报道了以3, 4'-BPDA和乙炔基苯胺为基础的异酰亚胺树脂, 这些树脂可以溶解在四氢呋喃等低沸点溶剂里, 同时具有较低的熔体粘度, 其加工窗口在175~220 ℃之间, 固化后树脂的玻璃化转变温度在350 ℃左右, 同时具有良好的热氧化稳定性。

综上所述, 经过近40年的发展, 热固性聚酰亚胺树脂基本确定了以3, 4'-BPDA为二酐, PEPA为封端剂的树脂体系, 以热固性聚酰亚胺为基础的高性能复合材料在航空航天等领域得到了广泛的应用。 同时, 随着航空航天工业的发展, 对于先进复合材料的性能提出了更高的要求:耐热性方面, 随着飞行器的速度越来越快, 要求复合材料能耐450 ℃甚至500 ℃的高温; 机械性能方面, 随着飞行器的可靠性和耐久性要求的不断提高, 要求复合材料具有良好的韧性, 以提高抗冲击损伤能力; 加工性方面, 希望树脂具有良好的溶解性以适应溶剂法制备预浸料, 同时还要求树脂具有较低的熔体粘度以提高工艺性。实现热固性聚酰亚胺树脂工艺性与材料性能的统一将是今后热固性聚酰亚胺树脂领域的发展方向。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|