共同通讯联系人:王立民,研究员; Tel/Fax:0431-85262447; E-mail:lmwang@ciac.ac.cn; 研究方向:储氢材料,电池材料,功能复合材料

Ti-V基储氢合金在室温、常压下即可表现出良好的储氢特性,且质量储氢容量明显高于传统AB5型储氢合金,从而在氢气的精制和回收、运输和储存及热泵等方面有较早的应用。 此外,在混合气体分离、核反应堆中处理氢的同位素、镍氢电池及燃料电池负极材料等方面也得到了广泛的研究与关注。 基于目前Ti-V基储氢合金的研究现状,概述了该类合金的优势、限制性因素(包括成因)及改性手段。 此外,为了进一步理解Ti-V基合金储氢机理、构建合金组分与储氢特性之间的对应关系,本工作重点围绕Ti-V基储氢合金及其氢化物的结构、组分优化设计展开综述,并对其未来研究方向做出展望。

Co-corresponding author:WANG Limin, professor; Tel/Fax:0431-85262447; E-mail:lmwang@ciac.ac.cn; Research interests:hydrogen storage material, battery material, functional complex material

Ti-V-based hydrogen storage alloys perform well at ambient conditions and show better hydrogen storage capacity than conventional alloys. Thus, it is early utilized in purification and recovery of hydrogen, transport and storage of hydrogen and heat pump. Besides, it is also widely researched and concerned in gas mixture separation, disposure of hydrogen isotope in nuclear reactor, anode material of Ni-H and fuel cell battery. Based on the current research and development situation of Ti-V based alloys, the privileges, main constraints with the cause included and the methods of modification were briefly summarized. Moreover, to further understand the hydrogen storage mechanism of Ti-V based alloys and to build the relationship between alloy constituents and hydrogen storage properties, this review will focus on the phases and structures of Ti-V based alloys and its hydrides, optimization design of constituents and composition, as well as the development direction of it.

金属氢化物是目前化学储氢材料中研究最为广泛的材料类别之一,主要包含间隙金属氢化物以及轻质金属氢化物。 其中,间隙金属氢化物可以分为6类:AB5、AB3、AB2、AB、A2B、Ti-V基固溶体。 “A”主要对应于可以生成稳定氢化物的金属元素,而“B”则对应于生成非稳定氢化物的过渡金属元素。 该类材料的主要特点是有良好的储氢热力学特性,大都处在放氢焓变Δ H=20~50 kJ/mol H2[1] 的可逆区间,具有良好的储氢可逆性。 轻质金属氢化物则主要包含MgH2、AlH3等,其中MgH2、AlH3的放氢焓变Δ H分别为66~75 kJ/mol H2、5~8 kJ/mol H2,前者相对稳定,而后者不稳定,且AlH3还有不可逆(难以再生)等问题。 典型的金属氢化物及其储氢特性如表1所示[2]。 从表1可以发现,Ti-V基固溶体储氢合金在室温、常压下即可表现出较佳的储氢特性。

除此之外,Ti-V基储氢合金还有着以下优点:较高的体积储氢容量(VH2的体积储氢容量为0.16 g/cm3,约为液态氢气的2.25倍[3]),理论上为3.8%左右,质量储氢容量明显高于传统AB5型储氢合金。 还具有良好的动力学特性。 Ti、V元素能够以任意比例形成固溶体合金,且与H2不会发生歧化反应[4]。 鉴于Ti-V基储氢合金的上述优点,其在氢气的精制和回收、运输和储存、热泵等方面有较早的应用。 此外,在混合气体分离[5]、核反应堆中处理氢的同位素[6]、镍氢电池及燃料电池负极材料[7,8]、脱氢催化剂方面[9,10]也有得到了广泛的研究与关注。

尽管Ti-V基储氢合金存在着诸多优点,但不足之处也较为明显:通常V能够与H形成3种产物,即,固溶体、单氢化物(VH)、双氢化物(VH2),分别称为 α、 β和 γ相,从而在PCT曲线上通常会出现两个平台(H的固溶不产生平台),Papathanassopoulos和Wenzl[11]报道,其中的高压力平台在263 K下为105 Pa,低压力平台在353 K下仅为10-1 Pa,这意味着低压平台在自然环境条件下难以得到有效利用。 Ti-V基固溶体(体心立方)也通常有两个差异较大的压力平台,导致其可逆储氢量一般不超过3.0%[12],达不到美国能源部提出的车载储氢要求[13]。 因此,提升Ti-V基固溶体合金的储氢容量主要在于如何解决对稳定的单氢化物(低压平台)的利用。 除此之外,Ti-V基储氢合金还存在一些其它限制因素。例如: 1)活化性能欠佳,一般需要高温处理或数次吸放氢循环后才可达到最大吸氢量。 Ti-V基储氢合金的活化性能的影响因素主要为[14]:A.表层氧化膜(高温处理或多次吸放氢后可以去除);B.合金物相结构(含有少量Laves相的Ti-V基合金一般具有较好的活化特性)。 2)吸放氢平台的倾斜度较大。 Ti-V基储氢合金吸放氢平台倾斜度的影响因素为:A.组分的均匀性[15],非均匀的组分会造成H原子所在间隙位置临近的元素种类的变化,从而造成间隙结合能的变化(广泛分布),进而表现为平台压力的广泛分布;B.晶格应力[16],其数值越大平台倾斜度越大。 3)吸放氢平台迟滞效应明显。 Ti-V基储氢合金吸放氢平台迟滞效应的影响因素为:A.位错等晶格缺陷,由于BCC结构的高度对称,在氢化、脱氢过程中(同一循环),晶体的形变容易导致位错的产生,从而造成吸氢、放氢的压力平台产生差异[17];B.晶胞中的 a轴在 β相与 γ相的相互转变过程中的收缩或膨胀程度[18]。 4)循环稳定性有待进一步提高。 Ti-V基储氢合金循环性能的影响因素较多,Towata等[19,20]曾报道,其影响因素包括晶体结构转变的可逆性、颗粒尺寸粉化程度、受杂质污染程度。 此外,位错的增加也是影响循环稳定性的因素之一,循环过程中位错的不断增加导致了结构的无序性和间隙位置陷能的增加(陷能增加使得氢化物不稳定,甚至无法形成氢化物),从而随着循环的进行,容量出现明显衰减[17];Aoki等[21]曾报道晶格应力及晶粒尺寸随循环次数的增加而产生的变化也是容量衰减的原因;Wan等[22]曾报道,(Ti0.32Cr0.46V0.22)96Mn4合金随着循环进行,BCC晶胞体积不断减小,Ti、V、Cr不断被氧化,且Ti在合金表面出现偏析,因而循环容量呈现逐渐减小的趋势。 Itoh等[23]曾报道Ti24Cr36V40合金中第二相(高度扭曲)的不断增加是储氢容量下降的主要原因,通常情况下,氢化产生的晶格应力使得金属原子移动,从而诱导第二相的产生。

针对Ti-V基储氢合金存在的上述限制因素,科研工作者采用了多种技术手段来改善其吸放氢特性,通常的方法可以概括为: 1)组分优化设计:如热力学设计[24]、晶格参数设计[25]、电子原子比[26]等。 该部分将在本文第3节重点讨论,在此不做阐述 。2)元素的添加及替代,通常能够改变物相组成、晶格参数,对合金的储氢特性产生影响。 Yukawa等[27]曾报道,对于V-M体系(M表示过渡金属元素),M的添加会显著影响金属氢化物( β, γ相)的稳定性,且在同一周期中 γ相的稳定性均呈现出随着M原子序数的增加而先降后升的趋势。 3)制备工艺,如熔炼(电弧炉熔炼、感应炉熔炼、浮区熔炼[28]等)、球磨[29]、自蔓延高温合成[30],通常会改变合金组分的均匀性,进而对储氢特性产生影响。 Itoh等[23]曾报道,经过浮区熔炼的Ti-V-Cr合金的组分更为均一,BCC结构更为稳定,氢化应力也相应减小,从而抑制了第二相的产生,循环性能得到改善。 4)后续工艺,如热处理[16](退火、淬火)、甩带[31,32]、复合材料(如与碳纳米管[33]、AB5合金[34]、Mg

Ti-V基储氢合金的物相通常为体心立方结构的V基固溶体相(BCC相),但组成元素的添加、配比的改变,以及制备工艺的变化均可能造成其它物相的产生,如[32,36]: α-Ti相(六方结构),氧化物杂相(如TiO2,VO2.5),以及Laves相。 Laves相的晶体结构通常有3种类型[37]:C14-Laves(MgZn2型六方结构)、C15-Laves(MgCu2型立方结构)和C36-Laves(MgNi2型双六方结构)。 在Ti-V基合金中较常出现的是C14-Laves相[38]及C15-laves相39]。如:Ti-V-Cr合金含Cr量较大时,较易形成C14-Laves或C15-laves型TiCr2相,前者为低温相,而后者为高温相。 一般快冷、退火处理更有利于C15-laves相的形成[37]。

由于 α-Ti相的氢化物生成焓绝对值较大,亦即热力学上十分稳定,不利于氢气的脱出[32,39],因此在设计物相的时候要极力避免;而Laves相则表现出良好的动力学性能,少量的Laves相有利于改善Ti-V基储氢合金的活化特性。Akiba等[40]在研究AB2合金时,提出“Laves相关的BCC相”,并认为Laves相能够改善氢化动力学性能,所产生的界面能够作为高速扩散通道加速氢原子在合金内的扩散,从而改善反应速率及活化性能。 此后,科研工作者先后验证或完善了上述结论[41,42]:相对BCC相更脆的Laves相的引入,使得氢化过程中合金很容易发生破裂,并在Laves相或两相边界产生新的表面,氢原子更容易从新鲜表面进入合金内部,且氢化所产生的晶格膨胀进一步引起破碎并产生新鲜表面,进而使得这类合金更加容易活化。

Iba等[38]制备并研究了TiMnV(原子比为1:1:1)合金及其组成相(BCC相及C14-Laves相),发现TiMnV合金氢化物的放氢量为其组成相放氢量的线性加和,即, XTiVMn= K1· XBCC+ K2· XLaves (其中, X表示氢化物放氢量, K表示物相百分含量),且BCC相的放氢平台较Laves相更为明显。 严义刚等[43]在研究(V30Ti35Cr25Fe10)97.5Si2.5合金时同样发现了上述规律。 可见,尽管Laves相能够改善Ti-V基储氢合金的活化性能,但对合金储氢容量的提升并无积极影响。

从以上讨论中可以发现,物相的合理设计在Ti-V基储氢合金中尤为重要,其主要目的是避免产生储氢特性较差的物相( α-Ti相)并合理控制Laves相的含量。 在物相设计时则需要参考组成元素的二元或三元的相图。 对于二元Ti-V合金,Ti、V能够在较大温度范围无限固溶,即容易形成为体心立方结构的( β Ti-V)固溶体相;对于三元Ti-V-M(以M=Cr,Mn,Fe为例)合金,V均能够与M在较大温度区间内无限固溶,但Ti与M则通常难以无限固溶(Ti与Cr可在较小的温度区间无限固溶)。 从而,合金中过量的M容易导致形成Ti-M金属间化合物,正如上面提及的TiMnV合金(Mn的摩尔分数高达33.3%),其存在大量Laves相(金属间化合物)[38];对于四元Ti-V-M1-M2合金(M1、M2代表不同的金属元素),则需要参考4个三元相图进行组分设计,如Cho S等[44]报道的对于Ti-Zr-Cr-V的物相设计。

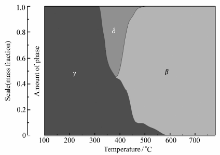

Suwarno等[45]研究了Ti1- xV xH2( x=0.1,0.2,0.3)放氢过程中物相转变(非平衡态),发现其主要路径为: γ(FCC)→ δ(BCT)→ β(BCC)→ βalloy(BCC),其中FCC、BCT、BCC分别表示面心立方、体心四方、体心立方结构。 如图1所示,当 x=0.2时,在390~500 ℃区间内 γ→ δ与 δ→ β转变同步发生,其中 δ存在的区间为320~500 ℃, β从390 ℃开始产生。 当 x=0.1时则直接发生 γ→ β转变。 此外,还发现有效活化能与组分和反应路径有关:当 γ→ δ时,所有合金组分的活化能均约为21 kJ/mol( x=0.1时除外),且当 δ→ β时,活化能分别为79 kJ/mol( x=0.2)和60 kJ/mol( x=0.3),即,V容量的增加有利于降低该转变过程的活化能。 x=0.1时, γ→ β的活化能约为112 kJ/mol。

Tamura等[18]报道了Ti-Cr- xV(Ti:Cr=2:3; x=20~80)氢化物的放氢结构转变(平衡态),当V摩尔分数小于70%时, β相(单氢化物)为BCC结构,而V摩尔分数大于70%时, β相为BCT结构。 Nakamura Y[46,47]和Akiba E[48]对Ti1.0V1.1Mn0.9合金体系的吸氢结构转变做了大量研究,发现在298 K下,Ti1.0V1.1Mn0.9合金具有两个吸氢平台,平台压力分别为0.01和1 MPa,初始合金为BCC结构,而氢含量小于0.5 H/M、在0.8~1.0 H/M区间以及吸氢饱和后的结构分别为BCC、伪FCC(伪FCC结构可以认为是BCT结构)以及FCC结构,结构转变如图2所示[49]。 在0.01 MPa平台区域,BCC和BCT共存;在1 MPa平台区域,BCT和FCC共存。 其中,伪FCC结构的 c'相对 a'轴短5%~9%, c'=cBCT, a'=

| 图2 BCC→BCT→FCC转变示意图(黑点为金属原子,白点为氢原子占位)[49]Fig.2 Transformation of BCC→BCT→FCC(the black dot:metal, the white dot:H)[49] |

此外,除了上述典型的吸放氢结构转变外,科研工作者还发现了吸放氢循环过程中会产生其它氢化物相。 Lin等[50]报道了Ti-V-Cr合金吸氢质量分数在1.5时出现FCC结构的TiCr1.8H5.3相,而当吸氢质量分数达3.55%则会产生TiH2相。 Wang等[51]报道了随着循环次数的增加,Ti-V-Cr体系的氢化物会产生TiCr1.8H5.3和TiH2相。 Shashikala等[52]报道了Ti-Cr-V合金体系首次吸氢饱和结构为FCC单相,但在第二次饱和吸氢后则产生了TiH2相,认为可能与随着循环的进行 α-Ti的析出有关。

优化设计相关工作内容主要目的在于构建合金组分与参数(热力学参数、晶格参数、电子原子比)、参数与储氢特性之间对应的关系,最终得到组分与储氢特性之间的对应关系。 其意义在于,在实验开展之前,即可通过对合金组分的相关计算预判储氢性能,从而引导对合金组分的不断修正,并将最终得到的优化合金组分进行实验验证,从而大大提高了科研效率、针对性以及可靠性等。 但是,由于计算模型自身存在的缺陷,在合金组分构建的过程中往往会忽略一些因素,因而不可避免的会与实验值产生偏差。 因此,计算与实验是相互补充的关系:计算指导实验、实验引导计算模型的修正。

由于金属氢化物的稳定性与其生成焓密切相关,氢化物热力学上越稳定,其生成焓绝对值越大,脱氢所需要的温度越高;反之,氢化物热力学上越不稳定,其生成焓绝对值越小,吸氢所需要的压力越大。 从而可通过组分的设计将氢化物的生成焓控制在合理范围[53]。

A.组分与热力学参数的对应关系

尽管可以通过实验的方法得到储氢合金在不同温度下的平台压力,并结合凡特霍夫方程计算出氢化物的生成焓,但储氢合金中元素之间结合的可能性很多,使得通过实验逐一得出生成焓的效率很低。 为此,通过构建合理的模型(理论)来估算生成焓变得尤为重要。 Andreasen等[24]介绍了估算二元和三元金属氢化物生成焓的5种方法,即Born-Haber循环法、Miedema模型、有效介质理论、可逆稳定性法则和密度泛函理论(DFT)。 将部分计算值与实验值比较后发现,DFT法最为准确。表2中列举了一些常见的二元(H包括在内)氢化物的生成焓(Δ Hf),并给出了Born-Haber循环法、DFT法、实验(Exp.)所得到的生成焓数据。 对比表中数据可以得出计算结果与实验数据对应的很好,尤其是DFT法更接近实验值,这样在设计合金组分时,可以事先通过DFT法快速估算多元合金氢化物的生成焓。 此外,对于要求不高的估算,也可以利用现有的二元和三元氢化物生成焓进行线性加和估算。

| 表2 常见二元氢化物的生成焓(Δ Hf, kJ/mol H2)[24] Table 2 Enthalpy of formation of the common binary hydrides(Δ Hf, kJ/mol H2)[24] |

B.热力学参数与储氢特性的对应关系

此处的储氢特性具体是指储氢的实际应用要求,并以美国能源部制定的关于车载燃料电池操作的温度、压力范围为例[13]。 在操作条件确定后,即可根据凡特霍夫方程计算出满足操作条件的脱氢过程焓变(可认为是生成焓的相反数)范围。 脱氢过程凡特霍夫方程为:

ln (

式中,Δ Hθ和Δ Sθ分别表示标准焓变和标准熵变,

梳理上述关系后可以发现:通过对合金组分的计算可以得到生成焓,进而可通过调整组分将生成焓控制在实际应用范围20~50 kJ/mol H2区间(优化的生成焓参数区间,该区间随着应用要求的变化而改变)。

通常晶格参数越大平台压力越低,亦即越有利于吸氢,但对于脱氢却是不利的。 因此,通过组分的设计将晶格参数控制在适当范围,对获得有效储氢量尤为重要。

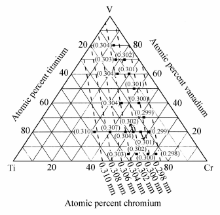

3.2.1 组分与晶格参数的对应关系 Lynch等[26]曾报道,对于Ti-V二元合金而言,晶格参数的大小与Ti含量成正比关系,即 a(nm)=0.30199(±0.00121)+0.02716(±0.00155) XTi(Ti摩尔分数≤50%),其中 XTi表示Ti的摩尔比。 即Ti含量越大,晶格参数越大,且由此引起第二平台压力降低,放热焓变的增加。 Tamura T[25]事先假定Ti-V-Cr合金的晶格参数与组成元素的含量成线性关系( rTi=0.147 nm, rV=0.131 nm, rCr=0.125 nm),并通过计算在三元相图上绘制了等晶格参数线,发现计算得到的晶格参数与实验测得的参数具有较好的一致性,如图3所示。 同样,Cho等[54]在研究Ti-V-Cr合金体系时也得到了相同的结论,亦即通过对组分的计算可得到晶格参数。 对于BCC单相,晶格参数 a计算方法如下: a=(4/

| 图3 Ti-V-Cr合金晶格参数(间断线为计算得到,黑点为实验得到)[25]Fig.3 Lattice parameters of Ti-V-Cr alloys(The broken lines and black dots respectively show the calculated and experimental Lattice parameters)[25] |

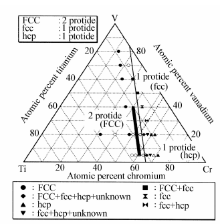

| 图4 Ti-V-Cr单氢化物和和双氢化物的分界线(细线)及优化有效储氢容量线(粗线)[25]Fig.4 Regions of 1,2 hydrides in Ti-V-Cr alloys and the region of higher effective hydrogen capacity(boldest line)[25] |

3.2.2 晶格参数与储氢特性的对应关系 此处所谓的储氢特性具体指的是有效储氢容量。 Tamura等[25]在研究Ti-Cr-V体系不同组分金属氢化物的结构时发现,其三元相图中存在单氢化物和双氢化物的分界线,如图4所示。 且分界线上的双氢化物生成焓以及晶格参数保持不变(Δ H=-32 kJ/mol H2及 a=0.301 nm),即晶格参数与氢化物的稳定性具有一一对应关系。 此外,作者认为Cr含量的增加有利于获得较高的有效储氢量(对于V摩尔分数小于40%的合金),但鉴于单氢化物区最大吸氢量为1 H/M,且V含量小于5at.%时难以获得BCC单相,最终得到了如图4粗线所示的优化效氢储氢容量区(质量分数约为2.6),并发现该区域的晶格参数 a接近0.303 nm。

同样,Cho等[54]在研究Ti-V-Cr体系时发现,Ti/C=0.75时能够获得最大的有效储氢量(压力范围0.003~5 MPa,温度为303 K),并在对照Ti-V-Cr等晶格参数图后发现,Ti/Cr=0.75所处的直线晶格参数 a约为0.303 nm。 Cho等[44]还研究了Ti-Zr-Cr-V合金体系,并发现控制晶格参数的值接近V(0.303 nm),即在0.302~0.304 nm范围内有利于获得最高有效储氢量。 Yan等[55]在研究V-Ti-Cr-Fe体系时发现,吸氢容量和有效储氢容量与Ti/(Cr+Fe)比值有关,当Ti/(Cr+Fe)=1.0时,亦即晶胞参数 a=0.304 nm时,具有较高Fe含量和较低V/Fe比值的V30Ti35Cr25Fe10合金获得最好的储氢性能,即在室温下吸氢3.6%(质量分数),且有效储氢量为2.0%(质量分数)。

梳理上述关系后可以发现:通过对合金组分的计算可以得到晶格参数,进而可以通过调整合金组分,将晶格参数控制在0.302~0.304 nm范围(优化的晶格参数),这将有利于获得较高的有效储氢量。

电子原子比( e/a)是指外围电子数与原子数的比值,如Fe的外围电子是3 d64 s2,则其 e/a=8。 在合金中 e/a值等于各元素所占原子百分比*外围电子的加和。 显然, e/a关系到合金的电负性,亦即影响合金与氢之间的亲和力,从而进一步影响储氢特性。一般情况下, e/a值较大意味着电负性较大,亦即不利于合金与氢的结合(H具有较大电负性,且金属元素与H的电负性相差越大,二者越容易结合),而 e/a值较小则意味着合金电负性较小,从而不利于H的脱出。 因此,通过组分的设计将 e/a控制在适当范围对获得有效储氢量尤为重要。

Lynch等[26]曾报道Ti-V基BCC合金的最大吸氢容量取决于 e/a:当 e/a≤5.1时,双氢化物(H/M~2)较易形成,而当 e/a>5.2时,双氢化物的形成受到抑制;对于(V0.9Ti0.1)1- xFe x合金而言,当 x从0.075增加到0.1时, e/a从5.13增加到5.21,最大吸氢量急剧减小。 Hang等[56]报道了Ti10V80- xFe6Zr4Cr x(x=0,6,10,14)合金体系的储氢特性,发现随着Cr含量的增加, e/a逐渐增大,吸氢量逐渐减小( x≥10时,减小显著)。 Cho S W[57]报道了Fe添加对Ti0.16Zr0.05Cr0.22V0.57储氢的影响,当Fe的含量从3增加到5%时,合金的最大吸氢量明显减小,这一结果主要与以下因素有关:BCC相晶格参数的减小,Fe含量为5%的合金电子原子比( e/a)超过了5.1(为5.16)。 综上所述,可以认为 e/a=5.1是Ti-V基储氢合金的优化的 e/a参数。 因此,通过对合金组分的计算可以得到储氢合金的电子原子比,进而可以通过调整组分将电子原子比控制在5.1(优化的 e/a参数)附近,这将有利于获得较高的储氢容量。

在储氢合金组分优化设计时,仅通过上述设计方法中的一种未必能够得到综合储氢特性较佳的Ti-V基合金,这主要是因为其中的各种设计方法都具有一定的局限性:热力学设计强调的是实际应用中操作的可行性,但没有考虑到有效储氢量;晶格参数设计则更多的是从几何学的角度考虑H原子进入与脱出晶格的难易程度;电子原子比设计更关心的是金属原子与H之间的亲和力。 因此,若要得到综合储氢特性良好的Ti-V基合金,则需要在组分设计时综合考虑上述3种方法,并进行协调设计,最大程度上使合金组分能够尽量满足上述设计方法中的优化参数要求。 此外,还有必要进一步完善氢化物生成焓的计算方法,从而实现更为精确的估算;进一步研究优化的晶格参数区间(0.302~0.304 nm)、电子原子比( e/a=5.1)的适用范围,并在其它储氢合金体系中推广应用。

致谢 本工作得到了江苏省高校优势学科建设工程的大力支持,在此表示由衷感谢。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|