白烟灰因其含有砷等有毒化合物,其安全堆存是冶金企业面临的难题。 对白烟灰进行物相分析是处理该烟灰,使其达到环保要求堆存的重要依据。 采用X射线光电子能谱(XPS)和X射线粉末衍射(XRD)研究了河南某企业白烟灰的物相组成及化学结合状态,确定其所含化学成分及元素含量。 结果表明,样品中元素As相对含量高达20.99%,其中11%以游离态As2O3形式存在,其余以PbAs2O6形式存在。 样品中还含有少量的Cu、Pb、Zn等金属及其氧化物。 根据被测样品物相组成,提出了一种氧化酸浸脱砷的方法,并确定了最佳脱砷工艺,在最佳工艺条件下,砷的浸出率高达97.1%,高于文献报道的砷的浸出率。

White ash safety storage is a serious problem because it contains toxic arsenic compounds. The phase analysis of white ash will provide some important information for how to handle these ashes and make it satisfy environment requirement. X-ray photoelectron spectroscopy(XPS) provides information on the chemical state of elements in bulk samples and single minerals, as well as the qualitative and quantitative determination of the surface or reaction layers(less than 10 nm thick) of minerals and grains. In this paper, to determine the chemical states and content of various elements, the phase composition and chemical states in white ash of an enterprise in He'nan province were studied by XPS and X-ray diffraction(XRD). The results indicate that the relative content of As runs up to 20.99%, in which 11% is As(Ⅲ), and the rest is As(Ⅴ). In addition, the sample contains small amounts of Cu, Pb, Zn and their oxides. Based on the composition of the sample, a novel acid leaching method by hydrogen peroxide selective oxidation was proposed for removing arsenic. The method can make As(Ⅲ) convert to As(Ⅴ) with low toxicity and improve arsenic leaching ratio. The ratio can runs up to 97.1% in the best leaching process.

白烟灰主要来源于铜、铅、锌等金属矿物的焙烧冶炼过程。 这些金属大多与砷伴生,在选矿过程中不能完全将其除去,因此,一定量的砷随着其它金属进入冶炼过程,进而分别进入烟尘和冶炼渣[1]。 我国每年大约有数十万吨白烟灰在铜、铅、锌等有色金属采、选、冶各个环节中以含砷尾矿及废渣形式被抛弃,以致含有大量砷化物的固体废弃物污染环境,甚至水源,这些含砷废弃物如果处理不当,进入食物链,将引起人体及其它生物体中毒或癌变[2]。

鉴于砷的高危害性,采用合理的脱砷工艺对其进行处理,以达到环保要求的堆存标准,是冶金企业面临的难题[3,4],要使这一工艺得以实现,须对白烟灰中砷及其伴随金属的不同价态与存在形式进行准确分析,根据样品中元素的不同物相形态,采用合理的脱砷方法,研究并探索适宜的浸出体系与工艺条件,以达到砷的浸出率高,脱砷效果好的目的[5,6]。

目前对含砷白烟灰物相分析一般采用XRD或EDX等仪器研究样品组成,然后通过化学分析方法确定其赋存状态[7,8,9],这些仪器测试得到的样品组成并不全面,且化学分析方法耗时又长,并存在一定误差,加上一些仪器灵敏度高,对某些元素含量大的样品无法分析,存在一定的局限性。 XPS(X-ray Photoelectron Spectroscopy,简称XPS)是研究矿物表面性质的有效方法之一,是目前表面分析技术中使用较早、较广泛和成功的测试技术之一,其原理是通过测量原子内层的电子结合能判断样品所含元素的种类,并通过分析结合能确定元素价态。 XPS不仅可以提供矿物样品化学状态的信息,而且还可以对矿物样品表面或反应层进行定性及定量测定。 由于XPS仪器昂贵,测试费用较高,迄今为止,采用XPS技术研究白烟灰中各元素赋存形式的报道尚不多见[10,11]。 本文采用XPS技术分析白烟灰样品中各元素化学状态,为下一步脱砷工艺提供依据。

对有色冶金含砷白烟灰的处理,大多采用湿法浸出工艺从烟尘中脱砷,有价金属富集于浸出渣中返回主流程利用,砷则进一步转化为安全稳定的固体废弃物堆存[12,13]。 文献报道较多的是碱浸(NaOH+Na2S)脱砷[14,15,16],该法得到的砷浸出率最高为94%,并且碱浸脱砷工艺要求浸出温度高,能耗大,得到的浸出液pH值较高,造成后期处理繁琐。 本文针对河南某企业的白烟灰,采用XPS和XRD对其进行物相组成分析,根据分析结果,采用H2O2氧化一步酸浸法脱砷,该方法具有工艺过程简单,浸出温度低,能耗少等优点。进一步对浸出工艺进行了优化,在最佳工艺条件下,砷的浸出率高达97.1%。

冰铜氧化吹炼和还原熔炼混合烟尘(河南某企业提供)。 样品粒径为微米级,呈粉末状,灰白色。 室温下干燥,可直接用于XPS和XRD测试。

Shimazu/AXIS-ULTRADLDX型能谱分析仪(日本岛津公司),测试条件:使用Mg Kα靶(1253.6 eV),功率为250 W(12.5 kV×20 mA),本底真空度优于1×10-7 Pa(10-9 Torr),数据处理采用XPSpeak4.1软件进行曲线拟合,所需XPS标准谱线数据引自XPS手册及NIST数据库。 D8 Advance型X射线粉末衍射仪(XRD,德国Bruker公司),测试条件:Cu Kα为辐射源,管电压40 kV,管电流100 mA,扫描角度10°≤2 θ≤80°。 ICAP 6000型电感耦合等离子体发射光谱仪(ICP,美国Thermo公司)。

浸出实验在100 mL烧杯中进行,烧杯置于恒温加热搅拌水浴锅中,实验每次称取样品5.000 g,按实验条件配制浸出料比,并在一定温度下搅拌浸出,搅拌速度为500 r/min。 浸出结束后抽滤、洗涤、干燥。 滤液及洗涤液保留进一步处理,浸出渣干燥后称重用于ICP分析检测。

通过ICP测试,对样品进行了金属和砷元素分析,结果如表1所示。 由表1可见,该样品中砷含量高达20.99%,并含有Cu、Pb、Zn等金属元素,属高砷冶金废料。

| 表1 白烟灰样品中化学成分 Table 1 Chemical composition of white ash sample |

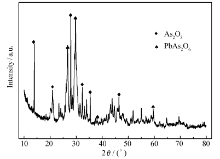

对白烟灰进行XRD测试,其结果见图1。 由图1可见,13.8°、22.6°和27.8°的衍射峰为As2O3的特征衍射峰,而26.6°、30.1°、60.4°为PbAs2O6的特征衍射峰。 表明样品中砷主要以As2O3和PbAs2O6等化合物形式存在。 由于Cu、Zn等金属元素在样品中含量较低,故XRD谱图中这些金属元素化合物衍射峰并不明显。

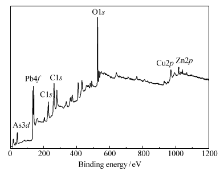

采用XPS对白烟灰样品进行元素组成测定,XPS全谱图如图2所示,样品中出现了明显的As3 d、Pb4 f、C1 s、O1 s、Cu2 p和Zn2 p信号,表明该样品含有As、Pb、C、O、Cu和Zn等元素,Co、Ni、Cr等元素含量较低,在全谱图中未检测出,与ICP化学成分分析结果大致吻合。

对白烟灰组成各元素进行XPS精细扫描和分峰拟合分析,结果如图3所示。图3 A为C1 s峰,位于284.6、286.1 eV的峰为C—C、C=O键[24],是标准的C峰,这2个峰的出现可能是样品在测试时与空气接触受到污染所致[17]。 结合能为288.5 eV的峰为O—C=O键[25]。图3 B为Pb4 f峰,分别位于138.6和143.6 eV的两个对称的峰为Pb4 f的Pb4 f7/2和Pb4 f5/2,是Pb(Ⅱ) 的特征峰[26]。 在138.6 eV的Pb4 f7/2峰为PbO[18],结合XRD分析结果,我们认为在143.6 eV的Pb4 f5/2峰为以PbAs2O6化合物形式存在的Pb(Ⅱ)。图3 C为Zn2 p的峰,位于1021.7 eV处是Zn2 p3/2的光电子峰,对应的物质为ZnO[19]。图3 D为As3 d峰,该峰有3 d5/2和 d3/2双重峰 (结合能差(0.7±0.1) eV)[27],位于44.4 eV(As3 d5/2)和45.0 eV(As3 d3/2)处为三价砷氧化物(As2O3)的峰[20],一般来说,三价砷结合能低于五价砷1 eV, 位于45.2 eV(As3 d5/2)和46.0 eV(As3 d3/2)处为五价砷化合物的峰[21],结合XRD分析结果可知,五价砷的化合物可能为PbAs2O6。图3 E为Cu2 p峰,在932.8和952.7 eV有Cu2 p3/2和Cu2 p1/2两个峰,两个主峰成对出现[28],其中,位于932.8 eV处Cu2 p3/2峰对应的是Cu(Ⅰ)[22],NIST数据库中显示为Cu2S;位于935.0 eV处 Cu2 p3/2及在942.4 eV出现的振起(shake-up)伴峰证明存在Cu(Ⅱ)[23],结合图3 A C1 s峰分析结果可知该物质为CuC

综合各元素的XPS谱图,根据不同峰所占的峰位面积可对白烟灰中各元素含量进行半定量计算。 元素组成状态及含量结果如表2所示。 由表2可见,该烟灰中含有大概20.7%砷,属高砷冶金废料,其中大概11%的砷以三价游离态As2O3形式存在,另外9%的砷以五价砷化合物形态存在,其次含量较高的为Pb化合物,主要有PbO、PbAs2O6,而Cu、Zn化合物含量较低。该结果与ICP测试结果基本吻合。

| 表2 白烟灰XPS物相分析结果 Table 2 XPS Phase analysis results of white ash |

根据以上分析结果,可知白烟灰含有As(Ⅲ)和As(Ⅴ),为达到脱砷目的,通常采用碱浸,但是碱浸一般要求温度高,且浸出率不理想,而以酸作浸出剂,将固态砷解离为可溶于水的砷酸根或亚砷酸根离子,因为As(Ⅲ)毒性及不稳定性远大于As(Ⅴ),而此样品中三价砷含量又较高(11%),因此添加H2O2使As(Ⅲ)转化为As(Ⅴ),将其从高毒性的冶金废液变为低毒性的废液,为进一步除砷做准备。

基于上述分析,实验考察了浸出温度、液固质量比 m(液)/ m(固)、浸出时间、H2O2用量、H2SO4浓度等因素对砷浸出率的影响。

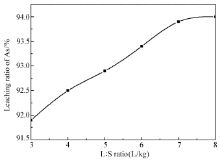

首先,在45 ℃,时间为4 h,H2SO4浓度2 mol/L,9%双氧水下探索了液固比对砷浸出率的影响,如图4所示。 由图4可见,砷的浸出率随着液固比的增加而增大,当液固比为7:1时,砷的浸出率达到94.0%,继续增大液固比,浸出率趋于平缓,因此选择液固比为7:1较合理。

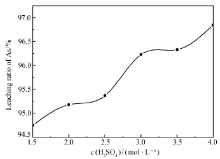

在液固比7:1,45 ℃,4 h,9%双氧水下研究了H2SO4浓度对砷浸出率的影响,如图5所示。 由图5可见,砷的浸出率随溶液中H2SO4浓度的增大而增大,当H2SO4浓度为4 mol/L,砷浸出率达96.8%,如果继续增加H2SO4浓度,对反应装置要求高,溶液酸度过大,后期处理困难,因此H2SO4浓度定为4 mol/L。

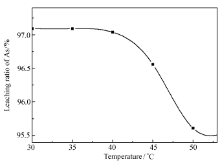

在酸浸过程中,温度是主要因素,选择适宜的浸出温度,可以得到理想的浸出效果,也影响到工艺放大的难易程度。 本研究选择在30~50 ℃范围内,在液固比为7:1,H2SO4浓度为4 mol/L,浸出时间为4 h,9%双氧水的条件下,考察温度对砷浸出率的影响,实验结果如图6所示。 由图6可见:当温度为30 ℃时,砷的浸出率高达97.1%,随后浸出率随着温度的升高反而下降,其原因是温度过高,加快H2O2在溶液中的分解速率,降低了浸出率,且升温会增加能耗。 因此,选择浸出温度为30 ℃比较合适。

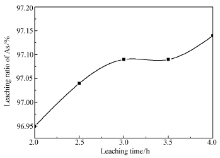

30 ℃,液固比7:1,9%双氧水,H2SO4浓度为4 mol/L的条件下,研究时间对砷浸出率的影响。 如图7所示,砷的浸出率随反应时间延长而升高,当反应时间为3 h,砷的浸出率达97.1%,延长反应时间,对砷的浸出率影响不大,因此,控制反应时间为3 h较为合适。

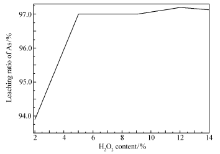

H2SO4中加入H2O2作为强氧化剂,使亚砷酸根转化为砷酸根离子。 而H2O2浓度的大小,对浸出率有直接的影响。 本实验在30 ℃,液固比7:1,H2SO4浓度为4 mol/L,时间 3 h,探索了H2O2含量对砷浸出率的影响,如图8所示。 由图8可见,当H2O2含量为5%时,浸出率达到97.1%,随着用量的增加,浸出率有一定的增长,但效果不明显,因此,选择5%的H2O2较合适。

基于以上结果,得出白烟灰酸浸脱砷最佳条件为:4 mol/L H2SO4溶液,5%H2O2,时间为3 h,温度30 ℃,液固比7:1。 在此工艺条件下,最佳的脱砷率为97.1%。 刘玉虎等[7]在碱浸脱砷的实验中,虽然温度可选20 ℃,但浸出率只有65%~70%;郑军福等[14]用NaOH碱浸脱砷,其砷的最高浸出率为95.0%,但温度为80 ℃,能耗较高;而刘志宏等[16]采用Na2S-NaOH混合碱浸工艺对高砷次氧化锌进行的脱砷研究,其砷的浸出率为95.0%;通过与文献比较,本文采用的酸浸脱砷不仅能耗低,且浸出率较高(97.1%),达到了理想的脱砷效果。

一般的化学手段无法准确分析复杂白烟灰的物相组成,本文采用XPS对河南某企业白烟灰进行物相组成分析,发现,样品中的As主要以三价游离的As2O3形态存在,其它以五价PbAs2O6的形态存在;此外还含有少量的Cu2S、CuCO3、ZnO、PbO等难溶金属盐和氧化物。

根据分析结果,进一步研究该样品在酸性介质中浸出脱砷的效果,提出H2O2氧化酸浸脱砷方法,得出最佳脱砷条件为:4 mol/L H2SO4溶液,5%H2O2,时间为3 h,温度为30 ℃,液固比7:1。 在此工艺条件下,不仅达到了97.1%的砷的浸出率,而且为除砷工艺奠定了良好的基础。 该工艺过程简单,成本低,浸出率高,且酸浸液可循环再利用回收其它金属。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|