使用一步电沉积法在430不锈钢上制备出十二烷基三甲氧基硅烷(DTES)/氧化石墨烯(GO)复合膜。 拉曼光谱(Raman)与扫描电子显微镜(SEM)测试表明,氧化石墨烯均匀地混合在硅烷膜中,并用电化学交流阻抗与极化曲线方法对这种复合膜所保护的430不锈钢进行耐蚀性能测试。 结果显示,在3.5%NaCl溶液中,430不锈钢会发生腐蚀反应,而存在硅烷复合膜的430不锈钢的耐蚀性能显著地提高。 研究表明,由于氧化石墨烯出色的阻隔性能一定程度上弥补了硅烷膜的缺陷,而且延长了腐蚀介质通过硅烷基质的路径,因此复合膜有着对基底物质更强的保护性能。

中图分类号:O646; TG172 文献标识码:A 文章编号:1000-0518(2015)01-0093-06

不锈钢由于本身出色的物化性能, 在现代工业中的应用越来越广泛。 430不锈钢在碱性环境中耐蚀性好, 但在中性和酸性环境中易发生腐蚀, 且在极端腐蚀环境中耐蚀性能有限, 这些缺点限制了其应用。 因此, 开发一种对环境友好的表面防腐技术是430不锈钢的发展方向之一。

硅烷表面处理作为一种替代含铬表面处理技术的新型无毒无污染处理技术, 近年来得到众多学者的青睐[1, 2, 3, 4], 闫斌等[5]的研究表明, 硅烷水解生成的硅醇之间能形成致密的网状结构, 在腐蚀介质与基底物质之间形成一道物理保护膜, 能起到很好的阻隔作用, 增强基底金属的耐蚀性能。 传统的硅烷膜制备方法有浸涂、刷涂、喷涂等, 但是传统制膜方法生成的薄膜常存有气孔与裂纹, 这极大地影响膜层的均匀性与致密性。 Woo团队[6]利用电沉积法制备硅烷膜, 其结果显示这种技术能提高基底与硅烷膜之间的结合力, 相比于传统浸涂法, 通过恒定阴极电势制备的硅烷膜致密性更高, 与金属结合力更强, 但由于电沉积法制备的硅烷膜仍存在一些针孔与微裂纹, 该工艺有待进一步提高。

无机纳米微粒改性硅烷膜技术是进一步提高硅烷膜致密性的方法之一, 将纳米微粒与硅烷结合制备的复合膜保护基底物质的能力更强[7]。 复合膜中的纳米微粒常具有良好的修饰性能、出色的阻隔性能。 Palanivel[ 7 ]的研究表明:随着纳米微粒的加入, 纳米微粒起到屏障作用, 一定程度上填补了硅烷膜中细微的空隙, 因此能够提高复合膜对基底物质的耐蚀性能。

石墨烯与氧化石墨烯是近来最热门的新型材料, 拥有许多突出的物理、化学性能, 在实验研究与工业运用方面有广泛的应用前景。

本文用一步电沉积法在不锈钢基底上制备新型十二烷基三甲氧基硅烷/氧化石墨烯复合膜, 通过电沉积技术, 硅烷分子更容易在阴极聚合, 氧化石墨烯微片也会在阴极得到还原, 因此电沉积法能将氧化石墨烯微片镶嵌于硅烷膜层中, 同时, 氧化石墨烯相比于其它纳米微粒, 具有更加突出的纵横比与极强的阻隔性能, 能够大大延长腐蚀介质通过基质的路径, 这些性能能使得氧化石墨烯相比于普通纳米微粒, 能更好地提高复合膜对基底物质的耐蚀性能。 本文利用电化学方法在430不锈钢上成功制备十二烷基三甲氧基硅烷/氧化石墨烯(DTES/GO)复合膜, 并通过对比测试, 证明该复合膜能极大提高430不锈钢在极端腐蚀环境中的耐蚀性能。 随着石墨烯量产工艺的逐步改进和完善, 低成本的氧化石墨烯使得氧化石墨烯复合材料的工程应用变为可能, 使得十二烷基三甲氧基硅烷/氧化石墨烯复合膜有很强的应用前景。

基底金属是430不锈钢(1.3 cm× 1.3 cm× 0.1 cm), 表1中显示的是所用430不锈钢的化学组成。 同时基底金属进行打磨除油处理, 工艺流程如下:钢板砂纸打磨→ 冷水冲洗→ 研磨膏打磨→ 冷水冲洗→ 热碱浴除油→ 蒸馏水超声水洗→ 丙酮洗涤→ 干燥。热碱除油温度控制在50 ℃, 时间为15 min。

| 表1 430不锈钢的成分 Table 1 Components of 430 stainless steel |

氧化石墨由改进型的Hummers法[8]制备, 将氧化石墨用稀盐酸和去离子水反复水洗, 以去除可能含有的锰离子和硫酸根离子。 将氧化石墨放入在去离子水中超声剥离为氧化石墨烯。 随后将所得氧化石墨烯悬浮液在1000 r/min转速的离心机中进行离心处理, 去除下层未完全剥离的氧化石墨; 再将剩余溶液在10000 r/min离心机中离心处理, 取出下层固体物质, 冷冻干燥处理, 得到氧化石墨烯粉末。

十二烷基三甲氧基硅烷(DTES:CH3(CH2)11Si(OCH3)3, w=0.97%, 武汉大学化工中心); 蒸馏水(实验室自制); 乙酸、乙醇、丙酮(湖北大学化工厂), 分析纯。 硅烷电沉积液的制备:将5 mL的硅烷单体与75 mL乙醇、25 mL水混合, 用1 mol/L乙酸将混合液pH值调至4.5。 所得硅烷电沉积液在室温下预水解48 h。 取已制备的氧化石墨烯粉末溶解于上述电沉积液中, 配制成浓度为100 mg/L氧化石墨烯硅烷电沉积液, 并进行超声分散, 高速搅拌4 h, 备用。

在CS350型电化学工作站(武汉科斯特仪器公司)上, 利用传统三电极体系, 饱和甘汞电极(SCE)作为参比电极, 铂电极作为辅助电极, 制备出的430不锈钢基底作为工作电极, 对工作电极施以-0.3 V/SCE的恒电势, 整个沉积过程持续200 s, 沉积后的基底取出用N2气吹干, 并在120 ℃下固化30 min, 即得DTES/GO复合膜。 同样的方法也用来在430不锈钢上制备纯硅烷膜。 用普通浸涂法在430不锈钢上制备纯硅烷膜以用来进行对比。

采用Nomadic拉曼光谱(美国BaySpec公司)和JSM-6510扫描电子显微镜(日本电气株式会社)来表征DTES/GO复合膜, 同时拉曼光谱也可以表征氧化石墨烯的质量。 拉曼光谱仪使用的是液氮冷却探头, 由He-Ne激光器激发波长为632.8 nm, 用50倍共焦显微镜来观测。 采用SEM来观测复合膜表面形态, 电子枪发射能量为15.0 kV。

实验采用电化学测试来检测膜层耐蚀性能。 分别以未处理430不锈钢、浸涂法纯DTES硅烷膜覆盖的430不锈钢、电沉积法纯DTES硅烷膜覆盖的430不锈钢与电沉积法DTES/GO复合硅烷膜覆盖的430不锈钢4种样品作为工作电极进行对比。 交流阻抗测试(EIS)均是开路电势(OCP)下, 在质量分数3.5%NaCl溶液中进行的, 扫描频率范围是从105 Hz10 mHz。 针对活性腐蚀抑制的极化曲线的扫描范围则是从-0.20 V+OCP到+0.20 V+OCP(vs SCE), 扫描速率是1 mV/s。 所有电化学测试均在室温下进行。

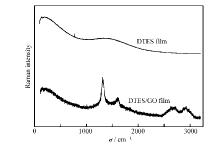

拉曼光谱用来表征复合膜中的氧化石墨烯。 图1显示的是用一步电沉积法制备的DTES膜和DTES/GO膜的拉曼光谱图。 相比于平滑的DTES膜的拉曼光谱图, 在DTES/GO膜的谱图中可以

明显观测到几个个主要的峰如D峰(1350 cm-1)、G峰(1580 cm-1)和2D峰(2720 cm-1)。 位于1350 cm-1处的D峰是由远离布里渊区中心的晶格运动引起的, 可以表征氧化石墨烯样品的不规整与无序的结构, 这里的不规则与无序结构是由氧化石墨烯表面多种不同含氧官能团所导致的; 而1580 cm-1的G峰是由sp2杂化碳原子的面内振动引起的[9, 10]。 2720 cm-1处的2D峰也均只存在有缺陷的石墨中, 同时2D峰还能表征氧化石墨烯的层数[11]。 这些典型氧化石墨烯的拉曼峰的出现证实了氧化石墨烯微片已经嵌入DTES膜中, 在430不锈钢基底上成功制得DTES/GO复合膜层。

图2为样品经一步电沉积法制备的DTES膜和DTES/GO复合膜层扫描电子显微镜图, 图2A展示的是沉积有纯DTES膜的430不锈钢表面形貌, 而右图展示的则是覆盖了DTES/GO复合膜的430不锈钢的表面形貌。 通过对比, 可以看出普通纯DTES膜并不是均匀覆盖在基底表面, 膜的表面存在有一些空隙与团聚物, 这些缺陷的存在一定程度上制约了DTES膜对腐蚀物质的阻隔性能, 从而使得纯DTES膜对基底物质保护能力有限。 而在图2B中, DTES复合膜存在有氧化石墨烯典型的褶皱结构[12], 一部分氧化石墨烯伸出了硅烷膜表面, 而另一部分则埋在硅烷膜中, 这均说明氧化石墨烯微片已经与硅烷膜良好地结合。 相比于纯DTES膜, 由于氧化石墨烯的存在, DTES复合膜中没有明显孔隙、团聚物等缺陷存在。

图3A与3B为4种经过不同处理的430不锈钢在3.5%NaCl溶液中经过电化学交流阻抗测量所得到的阻抗模量图和相位角图。 4种不同样品分别是未处理430不锈钢(曲线a)、浸涂法纯DTES硅烷膜覆盖的430不锈钢(曲线b)、电沉积法纯DTES硅烷膜覆盖的430不锈钢(曲线c)和电沉积法DTES/GO复合硅烷膜覆盖的430不锈钢(曲线d)。 由图3A中曲线a可知, 未处理430不锈钢电极的阻抗在各个频率区中均较低, 其中在低频区的阻抗小于103 Ω , 这表明430不锈钢处于极端环境中仍容易发生腐蚀反应, 耐蚀性较低。 而无论是浸泡法得到的硅烷膜还是一步电沉积法得到的硅烷膜, 均使得430不锈钢在低频区相对拥有更高的阻抗值, 这说明硅烷膜起到了提高基底金属耐蚀性能, 阻隔腐蚀介质的作用。 而覆盖有DTES/GO复合膜的样品在低频区具有最高的阻抗值, 相比于未处理的样品, 阻抗值提高了约一个数量级; 而与纯硅烷膜相比, 添加有氧化石墨烯的硅烷膜使基底金属各区阻抗值也均有增加, 这表明氧化石墨烯掺杂的复合硅烷能显著提高基底金属在极端环境中的耐蚀性。 在中高频区间(10103 Hz), 将阻抗|Z|对频率f作图, 结果显示, 与空白试样相比, 有硅烷膜的样品阻抗有一个直线平台区, 而DTES/GO膜层则是在该区域出现一条斜线(图3A), 其相位角在很大的频率范围内均接近-75° (图3B), 这说明硅烷膜和硅烷复合膜在电化学反应中起隔离作用, 这个隔离层有较大的电阻值和较小的电容值[13]。 这是由于GO起到了阻隔作用, 使电解质溶液渗入硅烷膜层较难, 让参与界面腐蚀反应的反应离子进行的传质过程变成了一个慢步骤[13]。

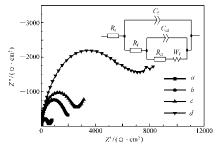

| 图4 4种不同处理的430不锈钢在3.5%质量分数的NaCl溶液中Nyquist图及其等效电路图(插图)Fig.4 Nyquist spectra of four different samples(see Fig.3) in 3.5 % mass fraction of NaCl solution and their equivalent circuit(inset) |

EIS得出的Nyquist图(图4)同样说明拥有硅烷复合膜的样品有最好的耐蚀性能。 对Nyquist进行等效电路(见图中插图)拟合, 等效电路图中Cf代表膜电容, Rf代表膜电阻, 出现在阻抗谱的高频区; Cdl代表膜下溶液/基体金属的双电层电容, Rct为膜下的电化学溶解反应产生的电荷转移电阻, 出现在阻抗谱的中频区; 出现在Nyquist图中低频的直线部分被称为“ Warburg阻抗” , 反映扩散过程。 Warburg阻抗反映的是溶液中氧向基底金属扩散, 以及金属表面生成了可溶性的铁离子从金属表面扩散。 Wf为膜内的反应粒子的扩散阻抗, 出现在阻抗谱的低频区, 一般表现为斜向上的直线。

由Nyquist图(图4)可知, 半圆的起点几乎与零点重合, 说明欧姆降Rs约等于零; 钝化膜所产生的阻抗弧极小, Rf与Cf极小, 说明钝化膜起到阻隔作用可忽略不计。 与空白样品相比, 高频区域部分, 受DTES膜层保护的样品的阻抗弧半圆直径明显更大, 且DTES/GO复合膜具有最大的阻抗弧半径, 即有DTES膜或DTES/GO复合膜覆盖的430不锈钢基底的电荷传递电阻(Rct)增大, 此时基底物质不容易被腐蚀。 基底430不锈钢表面覆盖的自组装膜作为电极和溶液界面的隔离层, 可以有效地阻碍溶液中侵蚀性氯离子对基底的腐蚀。 从图4可以清楚看出, Rct(a)< Rct(b)< Rct(c)< Rct(d), 复合硅烷膜的阻隔离子性能明显强于其他对比样品。 在极端腐蚀环境中, 硅烷膜能一定程度上阻隔腐蚀介质, 但是硅烷膜很薄且会存在一些缺陷与空隙, 氧化石墨烯的加入, 使得硅烷膜更致密, 一定程度上填补了硅烷膜的缺陷。

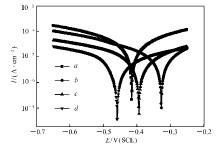

为了表征硅烷膜与十二烷基三甲氧基硅烷/氧化石墨烯复合膜对提高430不锈钢基底在3.5%NaCl溶液中的耐蚀作用, 对4种不同的样品进行了极化曲线测试, 结果如图5所示。 对4条曲线进行

| 图5 4种不同处理的430不锈钢在3.5%NaCl溶液中的极化曲线Fig.5 The polarization curves of four different samples(see Fig.3) in 3.5% NaCl solution |

塔菲尔拟合, 可以得到几个关键的电化学参数。 其中有阳极和阴极塔菲尔区拟合的直线斜率与Bc, 斜率越大则说明相对应的反应速率越快; 塔菲尔拟合中, 阴极与阳极的塔菲尔区拟合的直线相交于一点, 此点对应的电流即为样品的自腐蚀电流密度Icorr, 其对应的电势即为自腐蚀电势。 自腐蚀电流越低说明膜层对基底物质的保护越好, 耐腐蚀性能越好。 相比于空白试样, DTES/GO复合膜样品对应的自腐蚀电流密度均下降了近一个数量级, 而腐蚀电势基本没有太大变化, 这可以解释为无论是DTES膜还是氧化石墨烯微片均只阻隔腐蚀介质而没有改变基底上阴极反应的本质, 氧化石墨烯构成屏障阻碍氧和电子流向阴极, 抑制阴极反应, 降低了阴极反应速率。 腐蚀反应的动力被控制, 阴极和阳极的腐蚀过程均被抑制, 极化电阻增大, 腐蚀速率显著降低。 4种样品拟合出来的塔菲尔斜率Ba和Bc以及Icorr、Ecorr值与腐蚀速率如表2所示。结论与EIS所得结果一致。

| 表2 极化曲线塔菲尔拟合数据 Table 2 Fitting data of Tafel polarization curves of four samples(see Fig.3 legend) |

使用一步电沉积法将十二烷基三甲氧基硅烷与氧化石墨烯同时沉积在430不锈钢上, 制备了新型的复合硅烷膜。 这是利用硅烷是在酸性条件易催化水解而硅醇易在碱性条件下催化缩聚的特性:对酸性溶液中的金属工件(电极)施以一恒定的负电压, 使得溶液中氢离子在金属工件附近得到电子, 转为氢气逃出, 同时金属工件附近氢离子浓度大大下降, pH值得以提高, 这使得硅烷膜容易沉积, 且仅沉积在导电部分, 同时氧化石墨烯在阴极还原沉积, 即得到十二烷基三甲氧基硅烷/氧化石墨烯复合膜。

对这种硅烷膜进行电化学测试、极化曲线与交流阻抗测试结果均显示, 该硅烷复合膜显著提高了430不锈钢的耐蚀性能, 与空白基底金属相比, 腐蚀电流密度下降约一个数量级, 缓蚀效率最高。 这一结果与EIS测试结果一致, 显示电沉积技术制备的十二烷基三甲氧基硅烷/氧化石墨烯复合膜具有在极端腐蚀环境保护基底金属的能力。 氧化石墨烯出色的阻隔性能一定程度上弥补了硅烷膜的缺陷, 而且延长了腐蚀介质通过硅烷基质的路径, 因此复合膜有着更高的耐蚀性能。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|